Pulver aus Aluminiumlegierungen bieten ein geringes Gewicht in Kombination mit Festigkeit, Haltbarkeit und Korrosionsbeständigkeit für Anwendungen in der Automobilindustrie, der Luft- und Raumfahrt und der Industrie. Dieser Leitfaden behandelt gängige Zusammensetzungen, Eigenschaften, Herstellungsverfahren, Größen, Lieferanten, Anwendungen und Auswahl.

Aluminiumlegierungspulver Übersicht

Sphärische Aluminiumpulver mit kontrollierter Partikelgröße ermöglichen hochleistungsfähige Leichtmetallkomponenten mittels PM, MIM und AM:

| Legierungen | Serien 2xxx, 6xxx, 7xxx Aluminium |

| Eigenschaften | Geringe Dichte, Festigkeit, Härte, Verschleißfestigkeit |

| Prozesse | Pulvermetallurgie, Metall-Spritzgießen, Aluminium AM |

| Anwendungen | Automobilindustrie, Luft- und Raumfahrt, Industrie |

| Vorteile | Gewichtsreduzierung, Leistung, Wiederverwertbarkeit |

Hochentwickelte Aluminiumpulver vereinen ultraleichte Dichte mit verbesserten mechanischen Eigenschaften gegenüber Guss- oder Knetlegierungen.

Aluminiumlegierungspulver Typen

| Serie | Legierungselemente | Merkmale |

|---|---|---|

| 2000 | Kupfer | Gute Festigkeit, Bearbeitbarkeit, Duktilität nach PM-Verfestigung |

| 6000 | Magnesium, Silizium | Mittlere Festigkeit, hervorragende Korrosionsbeständigkeit |

| 7000 | Zink | Höchste Festigkeit, hauptsächlich für Hochleistungskomponenten in der Luft- und Raumfahrt verwendet |

Aufstrebende Legierungen

Scandium- oder zirkoniumhaltige Aluminiumlegierungen und Al-TiC-Nanokompositwerkstoffe erzielen erhebliche Festigkeitswerte für spezielle Anwendungen.

Aluminiumlegierungspulver Eigenschaften

| Eigentum | Typische Werte |

|---|---|

| Dichte | 2,55-2,8 g/cc |

| Zugfestigkeit | 200-600 MPa |

| Streckgrenze | 160-500 MPa |

| Dehnung | 3-10% |

| Schmelzpunkt | 500-650°C |

Feinere Aluminiumpulver erzeugen höhere Festigkeitswerte, die denen von Knetlegierungen nahe kommen. Die Wärmebehandelbarkeit steigert auch die mechanische Leistung.

Herstellungsmethode

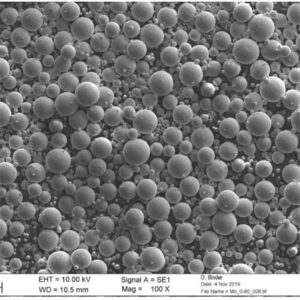

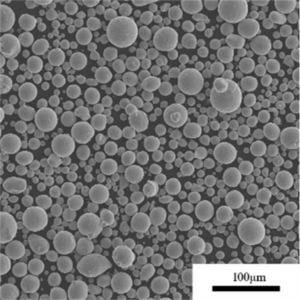

| Zerstäubung | Gas- oder Wasserzerstäubung aus geschmolzener Legierung erzeugt feine kugelförmige Pulver |

| Mechanische Mühle | Kostengünstige Methode mit Kugel- oder Attritor-Mühlen, weniger kugelförmige Partikel |

| Legieren | Direktes Legieren oder Mischen von elementaren/vorlegierten Basispulvern |

Die Gaszerstäubung ermöglicht die genaueste Steuerung der Eigenschaften, während das Fräsen die Komplexität der Form und die innere Porosität erhöht. Bei AM-geeigneten Pulvern wird die Zerstäubung genutzt, die Fließfähigkeit bleibt jedoch erhalten.

Aluminiumlegierungspulver Partikelgrößen

Typische Größen von Aluminiumlegierungspulver:

| Prozess | Größenbereich |

|---|---|

| Pressen und Sintern | 50-150 Mikrometer |

| Metall-Spritzgießen (MIM) | 10-25 Mikrometer |

| Binderjet Additive Manufacturing (BJAM) | 20-60 Mikrometer |

| Gerichtete Energieabscheidung (DED) | 50-150 Mikrometer |

Die Optimierung der Partikelgrößenverteilung und -form wirkt sich auf die Packungsdichte und das Sinterverhalten aus.

Führende Anbieter

| Unternehmen | Klassen | Kostenvoranschlag |

|---|---|---|

| Hoeganaes | 1001, 2003, 6065, 7009 | $5-8 pro Pfund |

| BASF | 2024, 6061, 7050, 7068 | $6-10 pro Pfund |

| Sandvik Fischadler | 2024, 6061, 7075 | $8-15 pro Pfund |

| Kymera | 2024, 6061, 7068, 7093 | $7-12 pro Pfund |

Die Preise variieren je nach Auftragsvolumen, Pulvereigenschaften und Legierungszusammensetzung.

Anwendungen von Aluminiumlegierungspulver

| Industrie | Komponenten |

|---|---|

| Automobilindustrie | Triebwerksteile wie Pleuelstangen, Wellen |

| Luft- und Raumfahrt | Strukturelle Halterungen, Profilkomponenten wie Klappenbahnen |

| Industriell | Kühlkörper, Kolben, Dichtungen, Befestigungselemente, Kettenräder |

| Elektronik | Wärmeableitungsvorrichtungen wie LED-Gehäuse |

Vorteile

- Gewichtsreduzierung gegenüber Alternativen aus Titan/Stahl

- Verbesserter Kraftstoffverbrauch oder Reichweite

- Verringerung der Anzahl der Teile durch Integration

Leitlinien für die Auswahl

| Kriterien | Bewährte Praktiken |

|---|---|

| Legierung | Anpassung des Pulvers an mechanische und umweltbedingte Anforderungen |

| Herstellungsmethode | AM benötigt sphärische Gaszerstäubung; MIM extra fein |

| Größenverteilung | Maßschneidern auf der Grundlage von Dichtezielen der Konsolidierungstechnik |

| Scheinbare Dichte | Höher verbessert das Sinterverhalten |

| Sauerstoffanalyse an der Oberfläche | <0,5% für stärkste Leistung |

| Preis | Holen Sie mengenabhängige Angebote von mindestens 2 Anbietern ein |

Eine sorgfältige Abwägung der Anwendungsanforderungen, des Herstellungsprozesses und des Budgets ermöglicht eine optimale Beschaffung von Aluminiumlegierungspulver. Erwägen Sie Programme zur Bewertung von Stichproben.

Pro und Kontra

| Profis | Nachteile |

|---|---|

| Gewichtsreduzierung und Kraftstoffeffizienz | Geringere Festigkeit als Eisenlegierungen |

| Korrosions-/Oxidationsbeständigkeit | Anfällig für galvanische Korrosion |

| Wiederverwertbarkeit | Schlechte Eigenschaften bei hohen Temperaturen |

| Verbesserte Auswirkungen auf den Lebenszyklus | Höhere Kosten als Aluminiumguss |

Wichtigste Erkenntnisse

- Fortschrittliche Aluminiumpulver übertreffen Guss- und Knetgüten auf dichtebezogener Basis

- Anpassung der Pulvereigenschaften an die Anforderungen der Endverwendungstechniken

- Maßgeschneiderte Legierungen und neue Verbundwerkstoffe erweitern die Möglichkeiten

FAQs

F: Welches ist das am häufigsten verwendete Aluminiumlegierungspulver?

A: Aluminium 6061 ist das Arbeitspferd, das aufgrund seiner vielseitigen mechanischen Eigenschaften, seiner Korrosionsbeständigkeit und seiner moderaten Kosten in der Automobilindustrie und im allgemeinen Maschinenbau eingesetzt wird.

F: Wie hoch sind die Kosten für Aluminiumpulver im Vergleich zu Titan?

A: Aluminiumpulver beginnen bei etwa $5/lb im Vergleich zu $50+/lb für Titan, was trotz geringerer mechanischer Eigenschaften erhebliche Kostenvorteile bei der Umwandlung in Leichtbauweise zeigt.

F: Kann Aluminiumpulver oxidieren?

A: Feines Aluminiumpulver birgt bei der Handhabung, Lagerung und Verarbeitung Oxidationsrisiken, die eine inerte Umgebung und strenge Qualitätskontrollen erfordern, um die Risiken zu minimieren.

F: Können Sie Teile aus Aluminiumlegierungen in 3D drucken?

A: Ja, Aluminium-DED und Binder-Jet-AM entwickeln sich schnell für Strukturbauteile in der Luft- und Raumfahrt, wobei fortschrittliche Pulver und Verarbeitungsraffinessen eingesetzt werden, um nach dem Sintern eine Dichte von über 99% zu erreichen.