3d-Drucker Aluminiumpulver dient als zentrales metallisches Ausgangsmaterial für die additive Fertigung im Pulverbettverfahren in der Luft- und Raumfahrt, der Automobilindustrie und der allgemeinen Industrie. Dieser Leitfaden gibt einen Überblick über Aluminiumsorten, Pulverspezifikationen, Überlegungen zum Druckprozess, Sinterverfahren, mechanische Eigenschaften, Nachbearbeitung, geeignete Komponenten und vieles mehr rund um die Nutzung von Aluminiumpulver im 3D-Laser-Pulverbettdruck.

3D-Drucker-Aluminium-Pulver Übersicht

Die hohe Festigkeit im Verhältnis zum Gewicht, die Korrosionsbeständigkeit, die thermischen und mechanischen Eigenschaften von Aluminium machen es zu einem gefragten technischen Werkstoff. Die Umwandlung von Barren in zerstäubte Pulverformfaktoren ermöglicht die additive Fertigung und erschließt neue Möglichkeiten:

- Gewichtsreduzierung - Geringere Bauteilmasse für Kraftstoffeinsparungen in Fahrzeugen und Flugzeugen

- Teil Konsolidierung - Gedruckte multifunktionale Baugruppen, die interagierende Komponenten kombinieren

- Kundenspezifische Legierungen - Anpassung der Chemie zur selektiven Stärkung der gedruckten Regionen nach Standort

- Massenanpassung - Digitale Bestände und Druckautomatisierung ermöglichen hohe Produktmischungen

Durch die Auswahl geeigneter Aluminiumlegierungen und die Wahl der entsprechenden Parameter für den Laserdruckprozess können die Vorteile der additiven Fertigung genutzt und gleichzeitig Verarbeitungsfehler durch hochwertige Pulverrohstoffe verringert werden.

3d-Drucker Aluminiumpulver Arten und Zusammensetzungen

Legierungssysteme - Der 3D-Druck von Metall nutzt die mechanischen Eigenschaften der Güteklassen 2000, 5000, 6000 und 7000.

Primäre Legierungselemente - Magnesium, Silizium, Zink, Kupfer, Mangan, Chrom und Zirkonium, die einzeln oder in Kombination verwendet werden, beeinflussen die Eigenschaften.

Spezialisierte Varianten - Scandium, Cer, Silber, Lithium usw., die sparsam zugesetzt werden, ermöglichen Nischenanwendungen wie Sportartikel, bei denen eine Kombination aus Festigkeit, Duktilität und Korrosionsverhalten erforderlich ist, die durch maßgeschneiderte Additivzusammensetzungen erreicht werden kann, was bei konventionellem Blockguss und nachgelagerten Umformverfahren nur schwer möglich ist.

Beispiel für Legierungszusammensetzungen

| Legierung | Mg | Si | Cu | Mn | Cr | Zn |

|---|---|---|---|---|---|---|

| 2024 | 1.2-1.8% | 0.50% | 3.8-4.9% | 0.3-0.9% | 0.10% | – |

| 7075 | 2.1-2.9% | 0.40% | 1.2-2.0% | 0.30% | 0.18-0.28% | 5.1-6.1% |

Tabelle 1. Beispiel: Aluminium-Knetlegierungen, die häufig an die Verwendung von feinem Pulver als Ausgangsmaterial für AM angepasst werden, wobei Magnesium-, Silizium-, Kupfer-, Mangan-, Chrom- und Zinkkombinationen verwendet werden, um die resultierenden mechanischen Leistungen zu verbessern.

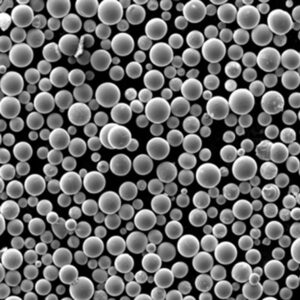

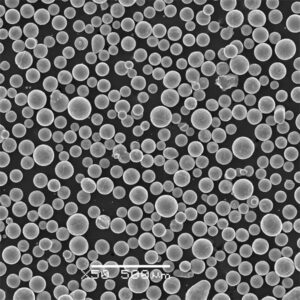

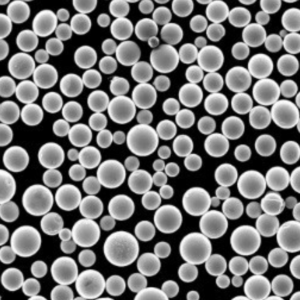

Methoden und Merkmale der Aluminiumpulverherstellung

Zerstäubung - Die Inertgaszerstäubung, bei der geschmolzene Aluminiumströme zu kugelförmigen Pulvern mit kontrollierter Partikelgrößenverteilung weitgehend frei von Verunreinigungen geblasen werden, eignet sich für die Verwendung von Pulverbetten.

| Methode | Beschreibung | Partikelgrößen | Morphologie | Reinheit | Sauerstoffgehalt | Preis |

|---|---|---|---|---|---|---|

| Gaszerstäubung | Verteilungen von 30 Mikron bis 150 Mikron erzielen eine hohe Packungsdichte des Pulverbettes und Sinterung | Hochgradig kugelförmig | Bis zu 99,97% Al | <300 ppm | $$$$ |

Tabelle 2. Merkmale der Produktionsmethode, die bei der Beschaffung von Aluminiumdruckpulver eine Rolle spielen

Die Kontrolle der Partikelform und der chemischen Konsistenz von Charge zu Charge erhöht die Zuverlässigkeit des Endprodukts - Attribute, die höher bewertet werden als die anfänglich höheren Pulverkosten, die jedoch im Vergleich zu den Zeit- und Kosteneinsparungen bei der Nachbearbeitung, die keine umfangreiche Oberflächenbearbeitung erfordern, verblassen.

Spezifikationsstandards für Aluminiumdruckpulver

| Standard | Beschreibung |

|---|---|

| ASTM F3301 | Chemische Zusammensetzungen und Siebschnittgrößenverteilungen für AM-Aluminiumpulverqualitäten |

| ASTM B633 | Normen für strukturelle Aluminium-Knetlegierungen, die an Pulver angepasst sind |

| ISO/ASTM 52904 | Prüfverfahren zur Quantifizierung von Pulverflussraten, Dichten und mechanischen Leistungen |

Tabelle 3. Führende Spezifikationen, die eine Qualitätssicherung bei gesiebten Aluminiumdruckpulvern ermöglichen, die einzigartige additive Anforderungen erfüllen, die über die herkömmlichen Zertifizierungen für Barrenmaterial hinausgehen.

Die Überprüfung der Zertifizierungsbereiche stellt sicher, dass die Normen die vom Käufer geforderten Zusammensetzungsfenster, die zulässigen Pulvereigenschaften, wie z. B. die Durchflussraten in der Halle, und die chemischen Reinheitsgrade, die sowohl den Zerstäubungsmöglichkeiten als auch den Anforderungen des nachfolgenden Produktionsprozesses entsprechen, ordnungsgemäß abdecken.

Überlegungen zum 3D-Druckverfahren für Aluminiumpulver

Laser-Pulverbett-Fusion - Beim selektiven Laserschmelzen von Aluminium werden 400W-1kW abgetastete CO2- oder Faserlaser verwendet, die lokal 30-100μm dicke Schichten schmelzen.

| Parameter | Typischer Bereich |

|---|---|

| Laserleistung | 100-400 Watt |

| Scan-Geschwindigkeit | 300-10.000 mm/sec |

| Balkengröße | 50-300 μm Durchmesser |

Tabelle 4. Die Abstimmung der Energieeintragsparameter der SLM-Maschine sorgt für ein Gleichgewicht zwischen dichtem Schmelzen und übermäßiger Erwärmung, die zu hohen Eigenspannungen und Rissbildung führt.

Reduzierung von Build-Fehlern - Um Defekte wie Porosität, Risse und Verzug zu vermeiden, müssen die Laserparameter, die Pulverqualität, die Fertigungsgeometrien, das Wärmemanagement und die Nachbearbeitung optimiert werden.

Unterschiede zwischen den Legierungen ausnutzen - Durch die Anpassung der Silizium-, Magnesium- und Kupferkombinationen werden das Schmelzverhalten, die thermischen Eigenschaften und die Erstarrungsmikrostrukturen verändert und die daraus resultierenden Leistungen gesteuert.

Aluminium-Pulver Druck Mechanische Eigenschaften

Wie gedruckt Eigenschaften - Erreichen von 30-60% der Festigkeit von Gusslegierungen, da die schnelle Erstarrungsdynamik Defekte ohne nachgeschaltete mechanische Kalthärtungsbehandlungen in Guss-Knetlegierungen konzentriert.

Nachbearbeitung - Wärmebehandlungen, heißisostatisches Pressen und Kaltverformung steigern die mechanischen Leistungen von 60% auf 95% von Gussäquivalenten, da hohe Zyklusermüdung und Duktilität anspruchsvolleren Anwendungen entgegenkommen.

| Legierung | Zugfestigkeit | Streckgrenze | Dehnung (%) |

|---|---|---|---|

| Stand: gedruckt 2024 | 45 ksi | 21 ksi | 8 % |

| Wie gedruckt 7075 | 47 ksi | 32 ksi | 11% |

| HIP 7075 | 73 ksi | 65 ksi | 10% |

Tabelle 5. Vergleich typischer mechanischer Eigenschaften von unbedrucktem und nachbehandeltem Aluminium im Vergleich zu Referenzzielen aus Gusslegierungen.

Die vollständige Realisierung der Eigenschaften hängt sowohl von der prozessbedingten Poren- und Defektreduzierung als auch von der maßgeschneiderten Nachbearbeitung ab, um die Eigenspannungsakkumulation durch unkontrollierte Schmelzbadverfestigungen zu vermeiden, die bei der additiven Herstellung von Aluminiumwerkstoffen im Laserbett auftreten.

Nachbearbeitungsmethoden für gedruckte Aluminiumteile

Entspannung - Niedrigtemperaturglühen minimiert Eigenspannungen und vermeidet Verformungen, ohne die Verfestigungsphasen wesentlich zu vergröbern

HIP - Beim heißisostatischen Pressen mit Argongas unter hohem Druck bei erhöhter Temperatur werden die inneren Hohlräume kollabiert, was die Ermüdungsfestigkeit verbessert.

Kaltbearbeitung - Durch Brünieren, Kugelstrahlen oder andere mechanische Oberflächenbehandlungen werden Druckspannungen aufgebaut, die die Rissbildung verzögern, was besonders für ermüdungsbeanspruchte Bauteile wichtig ist.

Bearbeitung - Durch CNC-Fräsen oder -Drehen wird die Maßgenauigkeit beibehalten und die Oberflächenrauhigkeit kontrolliert, was direkt bei der additiven Fertigung vor der abschließenden mechanischen oder thermischen Behandlung nicht möglich ist.

Beschichtungen - HVOF- oder Lichtbogen-Thermospritzen, obwohl hochharte Diffusionsschichten wie Chromidierung oder Aluminidierung die Verschleiß-/Korrosionsbeständigkeit verbessern, die von keiner anderen Knetproduktform erreicht wird.

Qualitätsprüfung - Röntgentomographie, CT-Scans und Bildanalyse quantifizieren volumetrische Fehlerverteilungen und gewährleisten so die Zuverlässigkeit und Leistungsfähigkeit der Produkte.

Kombinationen aus integrierten Schmelzstrategien und maßgeschneiderter Sekundärverarbeitung ermöglichen vollständig dichte Aluminiumdruckteile, die mit mechanischen Eigenschaften konkurrieren können, die früher nur durch herkömmliche subtraktive Verfahren zur Barrenumwandlung möglich waren.

Anwendungen für bedruckbare Aluminium-Komponenten

Luft- und Raumfahrt

- Beschläge und Rippen für die Zelle - Verbesserung des Einkaufs-/Flugverhältnisses bei 100% zur Verringerung des Materialabfalls

- Turbomaschinenschaufeln und Blisks

- Konforme Behälter für kryogenen Kraftstoff

Automobilindustrie

- Fahrwerk und Aufhängungslenker zur Massenreduzierung

- Konsolidierte Motorgehäusebaugruppen

Industriell

- Kundenspezifische Vorrichtungen, Greifer und Endeffektoren

- Werkzeuge für Kleinserien wie Kunststoffspritzgussformen und Stanzwerkzeuge

- Produktivitätssteigernde Werkzeuge mit konformem Kühlfluss

Anwendungen profitieren von maßgeschneiderten und anpassbaren Legierungen, komplexen Geometrien, die einzigartig hergestellt werden, leichten Profilen und Leistungssteigerungen in der Nachbearbeitung, die nur durch das Schmelzschmelzen im Pulverbett von Aluminiumpulvern erreicht werden können.

Lieferanten, die Aluminiumdruckpulver anbieten

| Anbieter | Beschreibung |

|---|---|

| AP&C | Spezialisiert auf gaszerstäubte Aluminium- und Titandruckpulver |

| Zimmerer-Zusatzstoff | Breites Spektrum an Druckmaterial aus Edelstahl und Superlegierungen |

| Sandvik Fischadler | Führender Anbieter von Nitinol-, Kobalt- und Aluminiumdruckpulvern |

Tabelle 6. Bemerkenswerte Anbieter, die Aluminiumdruckpulver mit interner Zerstäubung oder externen Mühlen auf Lager haben

Die Bewertung der Lieferantenkapazitäten für die gewünschten Legierungssorten und Verpflichtungen, die eine Konsistenz von Charge zu Charge gewährleisten, gibt Vertrauen in die Sicherung von mehrjährigen Entwicklungen ohne das Risiko, dass Produktwechsel während längerer Druckkampagnen durch den Wechsel des Pulvers Zwischenprodukte überflüssig machen.

Überlegungen zur Preisgestaltung von Aluminiumpulver

| Parameter | Auswirkungen auf die Preise |

|---|---|

| Verteilung Größe | Engere Verteilungen belasten die Erträge und treiben die Kosten |

| Qualitätsstandards | Qualitäten für die Luft- und Raumfahrt, die strenge Tests zur Fehlererkennung erfordern |

| Auftragsvolumen | Prototyp-Projekte in Kleinserie bringen Prämien |

| Kunden-Spezifikationen | Einzigartige Öl-/Feuchtigkeitsziele, Verpackung beeinflussen die Preisgestaltung |

| Legierungszusätze | Elementare Mischungen höherer Reinheit geben Ladungen weiter |

Tabelle 7. Faktoren im Versorgungskanal, die die Preise für Aluminiumpulver bis zum 5-10-fachen der Spotpreise für Aluminiumgrundstoffe beeinflussen

Die Vorhersage des Volumenbedarfs 12 bis 18 Monate vor größeren Druckprojekten bietet den größten Nutzen bei der Minimierung der Kosten für Batch- und Qualifizierungstests.

Häufig gestellte Fragen

F: Behält Aluminiumpulver bei der Wiederverwendung seine Eigenschaften?

A: Ja, Pulver lassen sich gut wiederaufbereiten, wobei nur eine geringe Sauerstoff- und Feuchtigkeitsaufnahme überwacht werden muss, bevor die Wiederverwendungsmischungen schädlich werden.

F: Wie kommt es zu Porositätsproblemen in Aluminium-Druckteilen?

A: Eingeschlossene Gasporen, die durch schlechte Lagerung und Handhabung des Pulvers oder mangelnde Entlüftung während der Schmelze entstehen, verschmelzen zu Defekten, die die Festigkeit beeinträchtigen.

F: Ist eine Wärmebehandlung für gedruckte Aluminiumkomponenten von Vorteil?

A: Ja, eine richtig konzipierte thermische Verarbeitung reproduziert Temperaturen, die die Duktilität erhöhen und die ambulanten mechanischen Eigenschaften maximieren, die für kontrollierte Druckverfestigungswege einzigartig sind.

F: Welche Aluminiumlegierung eignet sich am besten für das Laser-Pulverbettschmelzen als Zusatzstoff?

A: Scalmalloy-Pulver - eine von APWorks patentierte Aluminium-, Scandium- und Zirkoniumlegierung - bietet eine unübertroffene Kombination aus Festigkeit und Temperaturbeständigkeit, sobald es vollständig nachbearbeitet wurde.