MIM Metal Powder (MIM) ist ein effizientes Herstellungsverfahren, das die Designflexibilität des Kunststoffspritzgusses mit der Festigkeit und den Eigenschaften von bearbeiteten Metallteilen kombiniert. Das wichtigste Material für MIM ist Metallpulver, das speziell für diesen Prozess hergestellt wird. Dieser Leitfaden bietet einen umfassenden Überblick über MIM-Metallpulver, einschließlich Zusammensetzung, Herstellung, Eigenschaften, Anwendungen und mehr.

Überblick über MIM Metall-Pulver

MIM-Metallpulver bezieht sich auf feine Metallpulver, die als Ausgangsmaterial für das Metall-Spritzgießverfahren verwendet werden. Es handelt sich um eine Mischung aus feinem Metallpulver und Bindemittel, die in Formen gespritzt wird, um komplexe, netzförmige Grünteile zu formen.

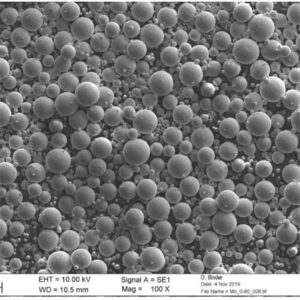

Zu den wichtigsten Merkmalen von MIM-Pulver gehören:

- Ultrafeines kugelförmiges Pulver mit einer Größe von 10-20 Mikrometern

- Volumenanteil des Pulvers 55-65% im Bindemittel

- Ausgezeichnete Fließfähigkeit für die Formfüllung

- Konsistente Partikelgrößenverteilung

- Für MIM optimierte Legierungszusammensetzungen

- Große Auswahl an Materialien wie Stähle, rostfreie Stähle, Titanlegierungen, schwere Wolframlegierungen usw.

- Kosteneffiziente Produktion von komplexen Metallteilen mit engen Toleranzen

Der weltweite Markt für MIM-Pulver belief sich im Jahr 2020 auf über $350 Millionen. Der Industrie wird ein stetiges Wachstum von über 8% CAGR prognostiziert, das durch die Nachfrage in verschiedenen Sektoren angetrieben wird.

Arten von MIM-Metallpulver

Für MIM-Rohmaterial werden verschiedene Metallpulverzusammensetzungen verwendet. Zu den gängigsten Typen gehören:

| Material | Wichtige Eigenschaften | Anwendungen |

|---|---|---|

| Rostfreie Stähle | Korrosionsbeständigkeit, Festigkeit | Medizin, Automobil, Konsumgüter |

| Werkzeugstähle | Hohe Härte, Verschleißfestigkeit | Schneidwerkzeuge, Matrizen, Zahnräder |

| Niedrig legierte Stähle | Magnetische Eigenschaften, Bearbeitbarkeit | Elektromechanische Komponenten |

| Titan-Legierungen | Hohes Verhältnis von Festigkeit zu Gewicht | Luft- und Raumfahrt, Militär, Biomedizin |

| Schwere Wolframlegierungen | Dichte, Schwingungsdämpfung | Automobilindustrie, Sportgeräte |

| Superlegierungen | Hohe Temperaturbeständigkeit | Turbinen- und Raketenkomponenten |

Durch die Auswahl geeigneter Pulvermetalllegierungen können Bauteile mit maßgeschneiderten Eigenschaften für bestimmte Anwendungen hergestellt werden.

Herstellung von MIM-Metallpulver

Für die Herstellung von feinem Metallpulver als MIM-Rohstoff werden im Handel verschiedene Verfahren eingesetzt:

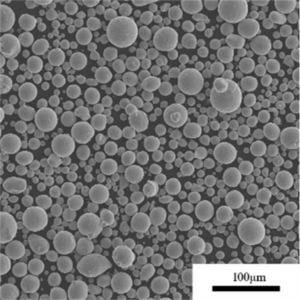

Gaszerstäubung - Hochgeschwindigkeits-Inertgasdüsen brechen einen dünnen Strom geschmolzenen Metalls in feine Tröpfchen auf, die zu kugelförmigen Pulvern erstarren, die sich ideal für MIM eignen. Üblich für Stähle, Superlegierungen und Nichteisenlegierungen.

Wasserzerstäubung - Ähnlich wie bei der Gaszerstäubung, jedoch mit geringerer Abkühlungsrate, wodurch unregelmäßigere Pulverformen entstehen, die für einige Anwendungen geeignet sind. Kostengünstigeres Verfahren, das für gängige Legierungen wie Eisen und Kupfer verwendet wird.

Plasma-Zerstäubung - Plasma-Lichtbogen mit extrem hoher Temperatur zur Erzeugung von feineren kugelförmigen Pulvern aus reaktiven Legierungen wie Titan, Niob und Tantal.

Mechanische Attrition - Das Kugelmahlen wird eingesetzt, um die Partikelgröße von Metallpulvermischungen auf den MIM-Bereich zu reduzieren. Effizientes Trockenverfahren.

Carbonyl-Verfahren - Eisen- und Nickelcarbonyl werden zersetzt, um hochreine kugelförmige Pulver mit einer Partikelgröße von 1-5 Mikrometern herzustellen.

Das Pulverherstellungsverfahren kontrolliert die endgültigen Pulvereigenschaften wie Fließfähigkeit, Klopfdichte und Verunreinigungen.

Eigentum von MIM Metall-Pulver

Zu den wichtigsten Eigenschaften von MIM-Rohstoffpulver gehören:

Partikelgröße - Zwischen 1 und 20 Mikrometer, typischerweise um die 10 Mikrometer für eine optimale Füllung. Hohe Ausbeute in diesem Bereich.

Partikelform - Die überwiegend kugelförmige Morphologie ermöglicht einen reibungslosen Fluss in komplexe Formen. Einige Unregelmäßigkeiten sind akzeptabel.

Partikelgrößenverteilung - Enge Verteilung verbessert gleichmäßige Sinterung. Im Allgemeinen 80-90% der Partikel im Bereich von 10 +/- 5 Mikron.

Dichte des Gewindebohrers - Gibt die endgültige Dichte des Teils an. Für hohe mechanische Eigenschaften ist eine höhere Abstichdichte als 3 g/cm3 erforderlich.

Durchflussmenge - Gemessen in Sekunden/50g. Entscheidend für eine gleichmäßige, lückenlose Formfüllung. Weniger als 40 s/50g sind wünschenswert.

Scheinbare Dichte - Im Ausgangsmaterial typischerweise 40-50% der endgültigen Sinterdichte, die den Anteil der Pulverladung angibt.

Pyknometrische Dichte - Tatsächliche Dichte der festen Legierungspartikel. Die Übereinstimmung mit der Dichte des Endteils zeigt die Reinheit an.

Spezifische Oberfläche - Hohe Werte weisen auf eine feinere Partikelgrößenverteilung hin, die für MIM wünschenswert ist. Der Bereich reicht von 0,1 bis 1 m2/g.

Legierungsoptionen für MIM-Metallpulver

Als Ausgangsmaterial für MIM-Pulver steht eine breite Palette von Legierungen zur Verfügung, darunter:

| Legierung | Zusammensetzung | Eigenschaften | Anwendungen |

|---|---|---|---|

| Rostfreier Stahl 316L | Cr, Ni, Mo | Ausgezeichnete Korrosionsbeständigkeit | Medizinisch, Lebensmittelkontakt |

| Rostfreier Stahl 17-4PH | Cr, Ni, Cu | Hohe Festigkeit, Härte | Komponenten für die Luft- und Raumfahrt |

| Werkzeugstahl H13 | Cr, Mo, V | Warmhärte, Beständigkeit gegen thermische Ermüdung | Spritzgießen |

| Martensitaushärtender Stahl | Ni, Co, Mo, Ti | Ultrahohe Festigkeit | Luft- und Raumfahrt, Werkzeugbau |

| Legierter Stahl | Cr, Mo, C | Wärmebehandelbar, magnetisch | Strukturteile |

| Nickel-Legierung 718 | Ni, Fe, Nb, Mo | Hohe Temperaturbeständigkeit | Luft- und Raumfahrt |

| Titan Ti-6Al-4V | Ti, Al, V | Leichtigkeit, Biokompatibilität | Medizinische Implantate |

| Wolfram-Schwerlegierung | W, Ni, Fe | Hohe Dichte, Strahlungsabschirmung | Militär, Motorsport |

Mit einer breiten Palette von Legierungen bietet MIM Flexibilität beim Erreichen der gewünschten Materialeigenschaften und Leistungen.

Anwendungen von MIM-Metallpulver

Zu den wichtigsten Anwendungsbereichen für die MIM-Technologie und das Ausgangsmaterial Pulver gehören:

Medizinische und Zahnimplantate

MIM ist ideal für die Großserienproduktion kleiner, komplexer Implantatkomponenten aus Edelstahl und Titan wie Gelenke, Fixierschrauben und Instrumente. Es bietet Biokompatibilität, Korrosionsbeständigkeit, Festigkeit und Fertigungspräzision.

Automobilkomponenten

Kleine Präzisionsteile wie Turbolader-Rotoren, Einspritzdüsen und Ventilverschlusskappen von MIM bieten Leistungsvorteile in modernen Motoren und Antriebssträngen.

Unterhaltungselektronik

Miniaturteile wie Uhrenzahnräder, Zierbeschläge, Steckerstifte usw. werden im MIM-Verfahren aus rostfreien Stählen, Kupferlegierungen und Werkzeugstählen hergestellt.

Luft- und Raumfahrt und Verteidigung

Leichte, hochfeste MIM-Komponenten aus Ti- und Ni-Legierungen reduzieren das Gewicht von Turbinen und Flugzeugzellen. Wolframlegierungen bieten Strahlenschutz für Raumfahrt und Verteidigung.

Feuerarme

Kleine, komplexe Schusswaffenkomponenten wie Abzüge, Hämmer, Sicherungen und Auswerfer können in großen Mengen aus rostfreien Stählen und Werkzeugstahllegierungen hergestellt werden.

Uhrenindustrie

MIM ermöglicht die wirtschaftliche Herstellung von kompliziert geformten Edelstahlgehäusen, Armbändern, Schliessen und beweglichen Miniaturkomponenten wie Zahnrädern und Federn.

Dank seiner Designflexibilität findet MIM immer mehr Anwendungen in verschiedenen Bereichen, von Konsumgütern bis hin zu kritischen Industriekomponenten.

Wie man wählt MIM Metall-Pulver

Wichtige Überlegungen bei der Auswahl von MIM-Feedstock-Pulver:

- Zusammensetzung der Legierung - Anpassung der Pulverlegierung an die Anforderungen der Endanwendung, wie Korrosionsbeständigkeit, Festigkeit, Verschleißeigenschaften usw.

- Größe und Form der Partikel - Bevorzugen Sie eine kugelförmige Morphologie mit einer engen Verteilung um 10 Mikrometer für einen optimalen Fluss und eine optimale Packung.

- Reinheit des Pulvers - Ein hoher Reinheitsgrad über 99% ist für spezielle Anwendungen wie in der Medizin erforderlich, um Verunreinigungen zu vermeiden.

- Dichte des Gewindebohrers - Eine höhere Dichte als 3 g/ccm verbessert die Formfüllung und die endgültige Dichte des Teils nach dem Sintern.

- Pulverbeschickung - Typisch ist ein Bindemittelgehalt zwischen 30-50 vol%. Beeinflusst die Viskosität und die Festigkeit des geformten Grüns.

- Hersteller des Pulvers - Renommierte Pulverhersteller wie Sandvik, BASF und Kymera mit validierten Verfahren.

- Konsistenz von Parzelle zu Parzelle - Gleichbleibende Eigenschaften des Ausgangsmaterials ermöglichen stabile Formparameter über lange Produktionsläufe.

- Technische Unterstützung - Detaillierte Anwendungsdaten und Unterstützung durch den Pulverlieferanten bei Entwicklungsversuchen.

Zu den weltweit führenden Anbietern gehören Sandvik Osprey, BASF Ultraform, Kymera International und Epson Atmix, die bei der Teile- und Prozessentwicklung mit den Endanwendern zusammenarbeiten, um optimale Ergebnisse zu erzielen.

Vergleich zwischen zerstäubten und gemahlenen MIM-Pulvern

| Parameter | Zerstäubte Pulver | Mechanisch gemahlene Pulver |

|---|---|---|

| Partikelform | Sphärisch | Unregelmäßig, eckig |

| Größenbereich | 1 - 20 Mikrometer | 10 - 100+ Mikrometer |

| Größenverteilung | Sehr schmal | Breite |

| Dichte des Gewindebohrers | Höher ~3-4 g/cc | Untere ~2-3 g/cc |

| Durchflussmenge | Ausgezeichnet | Mäßig |

| Reinheit | Hoch | Unter |

| Kosten | Höher | Unter |

| Verfügbare Legierungen | Die meisten Standard- und Speziallegierungen | Begrenzte Legierungen |

| Anwendungen | Die meisten MIM-Komponenten | Größere, weniger kritische MIM-Teile |

Zerstäubte Pulver ermöglichen komplexere, leistungsfähigere MIM-Komponenten. Gemahlene Pulver bieten eine kostensparende Option für einige Anwendungen.

Installation einer Anlage zur Herstellung von MIM-Pulver

Die wichtigsten Schritte bei der Installation einer Anlage zur Herstellung von MIM-Pulver:

- Auswahl des Standorts - Ausreichend Platz, Versorgungseinrichtungen, Abfallentsorgung, Zufahrtswege und Ladestellen.

- Gebäude und Layout - Planung des Werkslayouts im Hinblick auf Material- und Personenfluss, Sicherheit, Produktionsbereiche und künftige Erweiterungen.

- Anschlüsse der Versorgungsunternehmen - Hochleistungsstromversorgung, gereinigtes Wasser, Druckluftleitungen, Flüssigstickstoff.

- Fundamente von Maschinen - Starke Stahlbetonfundamente für Zerstäuber, Mühlen, Öfen. Schwingungsdämpfung.

- Installation der Ausrüstung - Einrichten von Handschuhkästen, Zerstäubern, Sieben, Förderbändern, Trichtern und Kontrollen gemäß den Anweisungen des Lieferanten.

- Hilfssysteme - Rohrleitungen, Belüftung, Luftfiltration, Brandschutz, Materialhandhabung, Abwasserbehandlung.

- Kontroll systeme - Installieren von Sensoren, Aktoren, HMIs. Integrieren und programmieren Prozessleitsysteme.

- Inbetriebnahme - Testproduktionsläufe zur Überprüfung von Pulverqualität, Sicherheit und Umweltverträglichkeit vor der Produktion in großem Maßstab.

Die Installation einer MIM-Pulveranlage erfordert eine umfassende Planung und die Berücksichtigung von Versorgungs-, Steuerungs-, Sicherheits- und gesetzlichen Anforderungen.

Betrieb und Wartung von MIM-Pulveranlagen

Ein zuverlässiger Betrieb von Anlagen zur Herstellung von MIM-Pulver ist erforderlich:

- Vorbeugende Wartung - Planen Sie die regelmäßige Wartung von Zerstäubern, Öfen, Mühlen und Förderanlagen gemäß den Empfehlungen des OEM.

- Überwachung der Ausrüstung - Kontinuierliche Überwachung von Prozessparametern wie Durchfluss, Druck, Temperatur und Stromverbrauch.

- Inspektionen - Tägliche Sichtprüfungen auf undichte Stellen, abnormale Geräusche oder Vibrationen, Sicherheitsprobleme.

- Dienstleistungen und Reparaturen - Planen Sie jährliche Wartungsverträge für Stickstoffgeneratoren, Kühlaggregate und elektrische Systeme.

- Ersatzteile - Halten Sie einen Vorrat an gängigen Ersatzteilen wie Heizelementen, Motoren und Lagern vor, um Ausfallzeiten zu minimieren.

- Ausrüstungsprotokolle - Führen Sie Protokolle über Produktionsrate, Reparaturen und Ausfälle, um die Anlagenauslastung zu optimieren.

- Hauswirtschaft - Tägliche Reinigung zur Aufrechterhaltung einer sauberen, ordentlichen Ausrüstung und zur Vermeidung von Entzündungsrisiken in den Bereichen, in denen Pulver gehandhabt wird.

- Ausbildung des Personals - Durchführung praktischer Schulungen an den Geräten zur Verbesserung der betrieblichen Effizienz und der Fähigkeiten zur Fehlerbehebung.

Mit ausgezeichneten Wartungspraktiken können MIM-Pulverherstellungsanlagen über Jahre hinweg sicher und zuverlässig produzieren.

Wie man einen MIM-Pulverlieferanten auswählt

Schlüsselfaktoren bei der Auswahl eines MIM-Pulverlieferanten:

- Technisches Fachwissen in Pulvern - Erfahrung mit der Optimierung von Pulvereigenschaften und Bindemittelformulierung für MIM.

- Palette der Legierungen - Verfügbarkeit einer Vielzahl von Legierungen, von rostfreien Stählen bis zu Titan, Werkzeugstählen usw.

- Qualitätssysteme - Zertifizierung nach ISO 9001. Interne Qualitätskontrolle der Pulvereigenschaften.

- Konsistenz - Die Pulvereigenschaften bleiben von Charge zu Charge konstant und ermöglichen einen stabilen Formprozess.

- F&E-Kompetenz - Kontinuierliche Forschung zur Entwicklung neuer maßgeschneiderter Legierungen und Bindemittel für anspruchsvolle Anwendungen.

- Kundenbetreuung - Reaktionsschnelle technische und vertriebliche Unterstützung. Unterstützung vor Ort bei der Erprobung und Inbetriebnahme.

- Logistische Leistungsfähigkeit - Systeme zur Gewährleistung effizienter, pünktlicher Pulverlieferungen in allen Regionen.

Zu den weltweit führenden Anbietern gehören Sandvik Osprey, BASF, Kymera International und Epson Atmix, die sich stark auf die MIM-Pulvertechnologie konzentrieren.

Vor- und Nachteile von MIM-Pulver

Profis

- Komplexe, endgeformte Teile in großen Mengen zu niedrigen Kosten

- Große Auswahl an Legierungen verfügbar, einschließlich schwer zu bearbeitender Metalle

- Gute mechanische Eigenschaften, die denen von Knetwerkstoffen nahe kommen

- Hohe Genauigkeit und Wiederholbarkeit

- Minimale Ausschussverluste im Vergleich zur maschinellen Bearbeitung

- Begrenzte Nachbearbeitung von gesinterten Teilen erforderlich

- Umweltfreundlicheres Verfahren mit weniger Abfall als bei der maschinellen Bearbeitung

Nachteile

- Höhere Teilekosten bei geringerem Produktionsvolumen

- Begrenzung der Größe auf kleinere Komponenten, in der Regel unter 500 g

- Beschränkt auf Legierungen, die als MIM-Pulvermischungen erhältlich sind

- Gesinterte Teile haben eine geringere Duktilität als Knetmetalle

- Spezialisierte Ausrüstung und Fachwissen erforderlich

- Zusätzliche Entbinderungs- und Sinterungsschritte

MIM-Pulver im Vergleich zu Metallpulvern für andere Anwendungen

| Parameter | MIM-Pulver | Additives Fertigungspulver | Press- und Sinterpulver |

|---|---|---|---|

| Legierungen | Große Auswahl an rostfreien Stählen, Werkzeugstählen und Ti-Legierungen | Begrenzte Legierungen wie 17-4PH, Ti-6Al-4V, CoCr | Niedriglegierte und nichtrostende Stähle |

| Partikelform | Überwiegend kugelförmig | Hochgradig kugelförmig | Unregelmäßig akzeptabel |

| Größenbereich | 1-20 Mikrometer | 15-45 Mikrometer | Bis zu 150 Mikrometer |

| Größenverteilung | Sehr schmal | Schmal | Breiter akzeptabel |

| Reinheit | Mittel bis hoch | Hoch | Mittel |

| Kosten | Mittel | Hoch | Niedrig |

| Typische Produktionsmethode | Gas- oder Wasserzerstäubung | Gas- oder Plasmazerstäubung | Wasserverdüsung, mechanisches Fräsen |

FAQ

F: Wie ist die typische Größenverteilung von MIM-Pulver?

A: Etwa 80-90% der MIM-Pulverpartikel liegen innerhalb von 10 +/- 5 Mikron, um eine optimale Packungsdichte und einen optimalen Fluss zu gewährleisten.

F: Welche Faktoren beeinflussen die Pulverladung im Bindemittel?

A: Die Schlüsselfaktoren, die die Beladung mit Pulver % steuern, sind die Partikelgrößenverteilung, die Form, die Klopfdichte und die Wechselwirkung zwischen Pulver und Bindemittel.

F: Wie ist die Hochtemperaturfestigkeit von MIM-Teilen im Vergleich zu Knetlegierungen?

A: Bei optimaler Sinterung erreichen MIM-Teile aus Legierungen wie Edelstahl 316L und 17-4PH eine Knetfestigkeit von über 90%.

F: Was sind die Ursachen für unvollständige Formfüllungsfehler bei MIM?

A: Unsachgemäße Pulverbefüllung, breite Partikelverteilung, schlechte Fließfähigkeit des Pulvers und niedrige Einspritzgeschwindigkeit können Füllfehler verursachen.

F: Wie verhält sich MIM im Vergleich zum Kunststoff-Spritzgießen in Bezug auf den Druck beim Formen?

A: Die Einspritzdrücke für MIM liegen zwischen 70 und 140 MPa und damit höher als die typischen Kunststoffspritzdrücke von 15 bis 60 MPa.

F: Welche Sicherheitsvorkehrungen sind beim Umgang mit MIM-Pulvern erforderlich?

A: MIM-Pulver können entflammbar sein. Verwenden Sie Handschuhkästen mit Inertgas, vermeiden Sie Funkenquellen, erden Sie die Ausrüstung und verwenden Sie eine Staubabsaugung.

Schlussfolgerung

MIM gewinnt als endkonturnahe Technologie zur Herstellung von leistungsstarken, komplexen Metallkomponenten zu niedrigen Kosten und in großen Mengen immer mehr an Bedeutung. MIM-Pulver sind wichtige Rohstoffe, die speziell für dieses Verfahren durch fortschrittliche pulvermetallurgische Techniken formuliert werden. Mit erweiterten Legierungen und verbesserten Pulvern wird der Einsatz von MIM in allen Industriezweigen weiter zunehmen, um maschinell gefertigte und gegossene Komponenten mit verbesserten Kosten und Vorlaufzeiten zu ersetzen.