Pulver aus rostfreiem Stahl 316L ist aufgrund seiner hervorragenden Korrosionsbeständigkeit, mechanischen Eigenschaften und Biokompatibilität ein beliebtes Material für viele Anwendungen. Dieser Leitfaden bietet einen detaillierten Überblick über 316L-Pulver, einschließlich seiner Eigenschaften, Produktionsmethoden, Anwendungen, Lieferanten und mehr.

Überblick über Edelstahl 316L-Pulver

Edelstahl 316L-Pulver ist eine Art von Edelstahllegierung, die Molybdän zur Verbesserung der Korrosionsbeständigkeit enthält. Das "L" bezieht sich auf den niedrigen Kohlenstoffgehalt, der die Schweißbarkeit verbessert.

Zu den wichtigsten Eigenschaften und Merkmalen von 316L-Pulver gehören:

- Ausgezeichnete Korrosionsbeständigkeit, insbesondere gegen Lochfraß und Spaltkorrosion

- Hohe Festigkeit und gute Duktilität

- Hervorragende Biokompatibilität und geeignet für medizinische Implantate

- Nichtmagnetisches austenitisches Gefüge

- Hohe Oxidations- und Kriechbeständigkeit bei erhöhten Temperaturen

- Erhältlich in verschiedenen Partikelgrößen und Morphologien

316L-Pulver kann durch Gaszerstäubung, Wasserzerstäubung und andere Verfahren hergestellt werden. Der Pulverherstellungsprozess beeinflusst die Pulvereigenschaften wie Partikelform, Größenverteilung, Fließfähigkeit und mehr.

Hier finden Sie einen Vergleich der verschiedenen 316L-Pulvertypen und ihrer typischen Anwendungen:

| Pulver Typ | Partikelgröße | Morphologie | Anwendungen |

|---|---|---|---|

| Zerstäubtes Gas | 15-150 μm | Sphärisch | Additive Fertigung, MIM |

| Zerstäubtes Wasser | 10-300 μm | Unregelmäßig, dendritisch | Metall-Spritzgießen |

| Plasma zerstäubt | <100 μm | Sphärisch | Additive Fertigung |

| Elektrolytische | <150 μm | Dendritisch, stachelig | Additive Fertigung, Pressen |

| Carbonyl | <10 μm | Sphärisch | Pulvermetallurgie, Pressen |

316L-Pulver wird wegen seiner Kombination aus Festigkeit, Korrosionsbeständigkeit und Biokompatibilität geschätzt. Einige der wichtigsten Anwendungen sind:

- Additive Fertigung - Selektives Laserschmelzen, direktes Lasersintern von Metallen, Binder Jetting

- Metall-Spritzgießen - Kleine, komplexe Teile wie orthopädische Implantate

- Pressen und Sintern - Filter, poröse Strukturen, selbstschmierende Lager

- Oberflächenbeschichtung - Zur Verbesserung der Verschleiß- und Korrosionsbeständigkeit

- Löten und Schweißen - als Zusatzwerkstoff

Im Folgenden finden Sie einen Überblick über die Verwendung von 316L-Pulver in verschiedenen Herstellungsverfahren:

| Herstellungsprozess | Wie 316L-Pulver verwendet wird |

|---|---|

| Additive Fertigung | Das Pulverbett wird selektiv mit einem Laser geschmolzen, um 3D-Teile herzustellen |

| Metall-Spritzgießen | Pulver mit Bindemittel gemischt, geformt, dann gesintert |

| Pressen und Sintern | Pulver wird in Form gepresst und dann gesintert |

| Oberflächenbeschichtung | Aufgespritzt oder aufgeschmolzen auf die Oberfläche durch thermisches Spritzen, Laserauftragschweißen usw. |

| Löten und Schweißen | Verwendung als Füllmaterial für Verbindungen |

Die ultrafeine Kornstruktur und die homogene Konsistenz, die aus Pulvern gewonnen werden, machen 316L zu einem idealen Werkstoff für kritische Anwendungen in der Luft- und Raumfahrt, der Medizintechnik, der chemischen Verarbeitung und vielen anderen Bereichen.

Eigenschaften von 316L-Edelstahlpulver

316L-Pulver bietet eine Kombination von vorteilhaften Eigenschaften wie Korrosionsbeständigkeit, Festigkeit, Härte, Schweißbarkeit und Biokompatibilität. Hier sind einige wichtige Eigenschaften von 316L-Pulver:

Mechanische Eigenschaften

- Zugfestigkeit: 500-700 MPa

- Streckgrenze: 200-300 MPa

- Dehnung: 40-50%

- Härte: ≤ 200 HV

- Elastizitätsmodul: 190-210 GPa

Physikalische Eigenschaften

- Dichte: 7,9-8,1 g/cc

- Schmelzpunkt: 1370-1400°C

Korrosionsbeständigkeit

- PREN > 23 für Lochfraß-/Spaltkorrosionsbeständigkeit

- Hohe Beständigkeit gegen Säuren, Chloride, Sulfate

Andere Eigenschaften

- Nichtmagnetisches austenitisches Gefüge

- Ausgezeichnete Biokompatibilität und Bearbeitbarkeit

- Niedriger Wärmeausdehnungskoeffizient

- Gute thermische/elektrische Leitfähigkeit

Die mechanische Festigkeit, die Härte und die Korrosionsbeständigkeit lassen sich durch eine angemessene Kontrolle der Pulverherstellung, der Partikelgrößenverteilung und der Nachbearbeitung wie dem heißisostatischen Pressen optimieren.

Produktionsmethoden für 316L-Pulver

316L-Pulver kann mit verschiedenen Verfahren hergestellt werden. Jeder Produktionsweg führt zu Pulvern mit unterschiedlichen Eigenschaften, die für bestimmte Anwendungen optimiert sind.

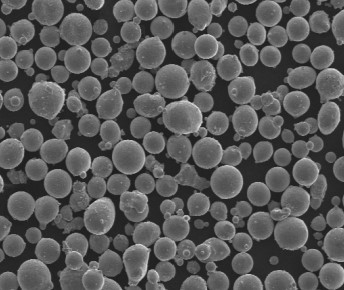

Gaszerstäubung

Bei der Gaszerstäubung wird die 316L-Legierung geschmolzen und dann mit Hilfe von Hochdruck-Inertgasdüsen in feine Tröpfchen zerlegt. Die Tröpfchen verfestigen sich schnell zu kugelförmigen Pulvern.

Typische Pulvereigenschaften:

- Partikelgröße: 15-150 μm

- Morphologie: Hochgradig kugelförmig

- Fließfähigkeit: Ausgezeichnet

- Scheinbare Dichte: 2,5-4,5 g/cc

- Sauerstoffgehalt: Niedrig

Gasverdüstes 316L-Pulver hat die für die additive Fertigung gewünschte hohe Sphärizität und Fließfähigkeit. Kleinere Partikelgrößen unter 45 μm werden für laserbasierte AM-Verfahren verwendet.

Wasserzerstäubung

Bei der Wasserzerstäubung wird der geschmolzene 316L-Strom durch Hochgeschwindigkeits-Wasserstrahlen in Tröpfchen zerteilt. Die Pulver haben aufgrund der schnellen Abkühlung unregelmäßige Formen.

Typische Pulvereigenschaften:

- Partikelgröße: 10-300 μm

- Morphologie: Unregelmäßig, dendritisch

- Fließfähigkeit: Mäßig

- Scheinbare Dichte: 2-4 g/cc

- Sauerstoffgehalt: Höher

Die unregelmäßige Morphologie sorgt beim Zusammendrücken für eine mechanische Verriegelung, wodurch sich wasserverdüstes 316L für den Metall-Spritzguss eignet.

Plasma-Zerstäubung

Bei der Plasmazerstäubung wird die Schmelze mit Hilfe von Plasmagas zu feineren und kugelförmigeren Pulvern zerstäubt als bei der Gaszerstäubung.

Typische Pulvereigenschaften:

- Partikelgröße: 5-100 μm

- Morphologie: Hochgradig kugelförmig

- Fließfähigkeit: Ausgezeichnet

- Scheinbare Dichte: >3 g/cc

- Sauerstoffgehalt: Niedrig

Plasmaverdüstes 316L-Pulver hat die für Laser-AM erforderliche sehr feine Körnung und hervorragende Fließeigenschaften.

Elektroden-Induktions-Schmelzgaszerstäubung (EIGA)

Bei der EIGA wird das 316L-Drahtmaterial induktiv geschmolzen und anschließend mit Gas zerstäubt. Dabei entstehen hochkugelförmige Pulver in Nanogröße.

Typische Pulvereigenschaften:

- Partikelgröße: 10-150 nm

- Morphologie: Hochgradig kugelförmig

- Fließfähigkeit: Mäßig

- Scheinbare Dichte: ∼3 g/cc

- Sauerstoffgehalt: Niedrig

Das ultrafeine 316L-Pulver von EIGA verfügt über Eigenschaften, die für das Binder-Jetting AM-Verfahren optimiert sind.

Elektrolyse

Beim elektrolytischen Verfahren wird 316L von einer Anode gelöst und an der Kathode abgeschieden, um stachelige und dendritische Pulver zu erzeugen.

Typische Pulvereigenschaften:

- Partikelgröße: Bis zu 150 μm

- Morphologie: Stachelig, dendritisch

- Fließfähigkeit: Schlecht

- Scheinbare Dichte: 2-4 g/cc

- Sauerstoffgehalt: Niedrig

Die unregelmäßige Morphologie und die poröse Struktur des elektrolytischen 316L-Pulvers machen es für AM-Verfahren wie das Elektronenstrahlschmelzen geeignet.

Carbonyl-Verfahren

Beim Carbonylverfahren werden gasförmige Metallcarbonyls zersetzt, um feine kugelförmige Pulver zu erzeugen.

Typische Pulvereigenschaften:

- Partikelgröße: Weniger als 10 μm

- Morphologie: Hochgradig kugelförmig

- Fließfähigkeit: Gut

- Scheinbare Dichte: ∼4 g/cc

- Sauerstoffgehalt: Niedrig

Carbonyl 316L-Pulver hat eine sehr feine Partikelgröße und wird für Press- und Sinteranwendungen verwendet. Die hohe Reinheit führt zu hervorragenden Sintereigenschaften.

Anwendungen von 316L-Edelstahlpulver

316L-Pulver wird aufgrund seiner ausgezeichneten und ausgewogenen Eigenschaften in vielen Branchen eingesetzt. Einige wichtige Anwendungsbereiche sind:

Additive Fertigung

- Luft- und Raumfahrt und Flugzeugkomponenten

- Orthopädische und Zahnimplantate

- Automobilteile wie Ventile, Pumpen

- Biomedizinische Geräte wie chirurgische Instrumente

- Maritime Anwendungen wie Laufräder

Metall-Spritzgießen

- Orthopädische Implantate - Knie, Hüfte usw.

- Zahnimplantate und Produkte

- Schneidwerkzeuge, Rasierklingen

- Komponenten der Uhr

Pressen und Sintern

- Filter und poröse Strukturen

- Selbstschmierende Lager

- Magnethaltende Komponenten

- Kolben, Synchronisationsnaben

Oberflächenbeschichtung

- Korrosions- und verschleißfeste Beschichtungen

- Biomedizinische Beschichtungen wie Stents, Implantate

- Restaurierungsbeschichtungen für Ventile, Pumpen

- Dekorative Beschichtungen

Schweißen und Hartlöten

- Komponenten für die Luft- und Raumfahrt

- Kryo-Behälter und -Rohre

- Ausrüstung für die Lebensmittelverarbeitung

- Biomedizinische Geräte

316L-Pulver wird auch zum Mischen mit anderen Legierungen verwendet, um maßgeschneiderte Eigenschaften zu erzielen. Aufgrund seiner Biokompatibilität wird 316L in großem Umfang zur Herstellung von chirurgischen Instrumenten, Implantaten, Stents und anderen Gesundheitsprodukten verwendet.

Hier finden Sie einen Überblick darüber, wie sich die Eigenschaften von 316L-Pulver wie Partikelgröße und Morphologie auf seine Verwendung in verschiedenen Anwendungen auswirken:

| Anmeldung | Bevorzugte Pulvereigenschaften |

|---|---|

| Laser AM | Kleine Partikelgröße (<45 μm), kugelförmig, fließfähig |

| Elektronenstrahl AM | Mittlere Partikelgröße (45-150 μm), kugelförmig |

| Binder Jetting AM | Ultrafeine Partikelgröße (<1 μm), kugelförmig |

| MIM | Mittlere Größe (10-25 μm), unregelmäßige Morphologie |

| Pressen und Sintern | Feine Partikel (<10 μm) mit einigen größeren Partikeln |

| Oberflächenbeschichtung | Großer Bereich (10-100 μm), kugelförmig |

Spezifikationen und Normen

Die Zusammensetzung, Qualität und Eigenschaften von 316L-Pulver werden durch verschiedene internationale Spezifikationen und Normen geregelt.

ASTM-Normen

- ASTM A240 - Norm für Chrom- und Chrom-Nickel-Edelstahlplatten, -bleche und -bänder für Druckbehälter und allgemeine Anwendungen. Definiert Zusammensetzungsgrenzen und mechanische Eigenschaften für die Legierung 316L.

- ASTM B822 - Standardtestmethode für die Partikelgrößenverteilung von Metallpulvern und verwandten Verbindungen durch Lichtstreuung. Dient zur Charakterisierung der Pulvergrößenverteilung.

- ASTM F3055 - Standardspezifikation für Pulver aus Nickellegierungen für die additive Fertigung zur Verwendung in Pulverbettschmelzanwendungen. Definiert strenge Anforderungen für AM-Nickellegierungspulver, einschließlich 316L.

- ASTM F3049 - Leitfaden für die Charakterisierung der Eigenschaften von Metallpulvern, die für additive Fertigungsverfahren verwendet werden. Enthält eine Anleitung zur Messung von Eigenschaften wie Fließverhalten, Dichte, Morphologie usw.

Andere Normen

- ISO 9001 - Qualitätsmanagement für die Herstellung von Metallpulvern

- ISO 13485 - Qualitätsmanagement von Metallpulvern für medizinische Anwendungen

- ASME Boiler and Pressure Vessel Code - Werkstoffanforderungen für Druckbehälteranwendungen

Seriöse Anbieter von 316L-Pulver verfügen über Qualitätssysteme, die nach ISO- und ASTM-Normen zertifiziert sind. Die Rückverfolgbarkeit der Chargen und umfangreiche Tests werden durchgeführt, um die Einhaltung der Vorschriften zu gewährleisten.

316L-Pulver Lieferanten

Zu den weltweit führenden Anbietern von 316L-Edelstahlpulver gehören:

| Unternehmen | Produktionsmethoden | Pulver-Typen | Partikelgröße |

|---|---|---|---|

| Sandvik | Gaszerstäubung | Osprey® 316L | 15-45 μm |

| LPW-Technologie | Gaszerstäubung | LPW 316L | 15-63 μm |

| Schreiner | Gaszerstäubung | Schreiner 316L | 15-150 μm |

| Höganäs | Wasserzerstäubung | 316L | 10-45 μm |

| CNPC | Gas-, Wasserzerstäubung | 316L | 10-150 μm |

| Pometon | Gas-, Wasserzerstäubung | 316L | 10-150 μm |

| ATI | Gaszerstäubung | 316L | 10-63 μm |

Die Preise für 316L-Pulver hängen von verschiedenen Faktoren ab:

- Pulverqualität, Zusammensetzung, Partikelgröße und Morphologie

- Produktionsverfahren

- Bestellmenge und Losgröße

- Niveau der Qualitätskontrolle und -prüfung

- Verpackungs- und Lieferbedingungen

Die Richtpreise für gasverdüstes 316L-Pulver liegen im Bereich von $50-100 pro kg für Standardaufträge. Kundenspezifische Aufträge mit besonderen Anforderungen können mehr kosten.

Bei der Auswahl eines Lieferanten für 316L-Pulver sind einige wichtige Aspekte zu beachten:

- Pulvereigenschaften - Partikelgrößenverteilung, Morphologie, Fließfähigkeit usw. sollten den Anforderungen der Anwendung entsprechen

- Gleichbleibende Qualität und Zusammensetzung gemäß den Spezifikationen

- Zuverlässige Lieferkette und Logistik

- Einhaltung von internationalen Normen und Zertifizierungen

- Technische Kompetenz und Kundendienst

- Preisgestaltung und Mindestbestellmenge

Führende 316L-Pulverhersteller verfügen über jahrzehntelange Erfahrung in der Herstellung von Pulvern, die auf AM-, MIM- und andere Anwendungen zugeschnitten sind und einer strengen Qualitätskontrolle unterliegen.

Konstruktionsüberlegungen für 316L-Pulver

Im Folgenden werden einige wichtige Konstruktionsaspekte genannt, die bei der Verwendung von 316L-Pulver in der Fertigung zu beachten sind:

Teil-Geometrie

- Optimierung von Wandstärken, Überhängen, Brücken und Durchmessern für den AM- oder MIM-Prozess

- Berücksichtigung der Schrumpfung von ~20% bei binderbasierten Verfahren wie MIM

- Stützen einbeziehen, wo erforderlich, Stützstrukturen in den Entwurf integrieren

Porosität

- Kontrolle der Prozessparameter zur Begrenzung der Porosität auf weniger als 1%

- Strategische Ausrichtung des Teils zur Vermeidung von Pulvereinschlüssen

- Optimierung der Wärmebehandlung, HIP kann die Porosität weiter reduzieren

Oberfläche

- AM-Prozesse erfordern zusätzliche Nachbearbeitung, wie z.B. Schleifen, Elektropolieren, um die Oberflächengüte zu verbessern.

- Berücksichtigen Sie einen Materialabtrag von ~0,1-0,4 mm bei der Endbearbeitung

Mechanische Eigenschaften

- Mindestanforderungen an die Eigenschaften wie Zugfestigkeit und Streckgrenze erfüllen

- Berücksichtigung der Anisotropie; die Ausrichtung des Gebäudes beeinflusst die Eigenschaften

- Lösungsglühen, Alterungsbehandlungen können die Eigenschaften optimieren

Abmessungstoleranzen

- Berücksichtigung von Maßabweichungen beim AM- oder MIM-Prozess

- Größere Toleranzen zulassen, Nachbearbeitung zur Verbesserung der Genauigkeit verwenden

- Kritische Schnittstellen können zusätzliche Bearbeitung erfordern

Die frühzeitige Einbindung von Fertigungsingenieuren in den Konstruktionsprozess ist der Schlüssel zur Gestaltung und Optimierung von Teilen für AM- und MIM-Verfahren mit 316L-Pulver.

Nachbearbeitung von 316L-Teilen

316L-Teile aus AM- und MIM-Verfahren müssen häufig nachbearbeitet werden, um die endgültigen Eigenschaften und die Endbearbeitung zu erreichen. Zu den wichtigsten Nachbearbeitungsschritten gehören:

Wärmebehandlung

- Spannungsarmglühen zum Abbau innerer Spannungen

- Lösungsbehandlung zum Auflösen von Ausscheidungen und zur Optimierung der Korrosionsbeständigkeit

- Alterungsbehandlung zur Erhöhung der Festigkeit durch Ausscheidungshärtung

Heiß-Isostatisches Pressen

- Schließt innere Hohlräume und Porositäten im Material

- Verbessert Dichte, Festigkeit, Duktilität und Ermüdungsfestigkeit

Oberflächenveredelung

- Bearbeitungen und Schleifen zur Verbesserung der Maßgenauigkeit und Oberflächengüte

- Elektropolieren für eine glatte, spiegelglatte Oberfläche

- Strahlen sorgt für dekorative Oberflächen

Beschichtungen

- PVD- und CVD-Beschichtungen können die Verschleiß- und Korrosionsbeständigkeit verbessern

- Passivierungsbehandlungen verbessern die Korrosionsbeständigkeit

Qualitätsprüfung

- CT-Scans zur Überprüfung auf innere Defekte und Porositätsprobleme

- Mechanische Tests bestätigen, dass die Eigenschaften den Spezifikationen entsprechen

- Zerstörungsfreie Prüfung zur Erkennung kritischer Fehler

Der optimale Nachbearbeitungsweg hängt vom AM-Prozess, der Teilegeometrie, den kritischen Fehlern und den endgültigen Leistungsanforderungen ab.

Häufige Defekte bei 316L-Teilen

Zu den möglichen Defekten bei 316L-Teilen, die durch AM, MIM und andere pulverbasierte Verfahren hergestellt werden, gehören:

- Porosität - Gaseinschlüsse führen zu Hohlräumen und Porosität, wodurch sich die Dichte verringert.

- Knacken - Entsteht durch innere Spannungen bei der Verarbeitung und unsachgemäßer Wärmebehandlung.

- Anisotropie - Unterschiede in den Eigenschaften entlang der Baurichtung aufgrund der schichtweisen Herstellung.

- Oberflächenrauhigkeit - Schichtweise Rauheit, teilweise gesinterte Partikel und ungeschmolzene Bereiche führen zu einer schlechten Oberflächengüte.

- Maßliche Variationen - Schrumpfung, Krümmung und Verzug der Teile führen zu Abweichungen von den Konstruktionsmaßen.

- Kompositorische Änderungen - Entmischung, Verdunstungsverluste und Verunreinigungen können die Zusammensetzung lokal verändern.

- Fehlende Fusion - Unvollständiges Schmelzen zwischen den Schichten und Spuren aufgrund mangelnder Energiezufuhr.

- Balling - Die Bildung von kleinen Kugeln während der AM anstelle von gleichmäßigen Spuren führt zu Porosität.

- Eigenspannungen - Sie entstehen während der Verarbeitung aufgrund hoher thermischer Gradienten und beeinträchtigen die Leistung.

Eine sorgfältige Prozessüberwachung, optimierte Parameter, Qualitätskontrollprüfungen und geeignete Nachbearbeitungsschritte können dazu beitragen, die Fehlerquote bei 316L-Teilen zu minimieren.

Wie man einen 316L-Pulver-Lieferanten auswählt

Hier finden Sie eine Schritt-für-Schritt-Anleitung zur Auswahl eines Lieferanten für 316L-Edelstahlpulver:

Schritt 1: Bestimmen Sie die Anwendungsanforderungen

- Überlegen Sie, welches Herstellungsverfahren verwendet werden soll - AM, MIM usw.

- Identifizierung der erforderlichen kritischen Pulvereigenschaften wie Partikelgröße, Form, Reinheit usw.

- Berücksichtigen Sie die Teilespezifikationen - mechanische Eigenschaften, Genauigkeit, Oberflächengüte usw.

Schritt 2: Recherche potenzieller Lieferanten

- Suche nach führenden 316L-Pulverherstellern mit langjähriger Erfahrung

- Prüfen Sie die Möglichkeiten - Produktionsmethoden, Pulversorten, QC-Tests usw.

- Lesen Sie Fallstudien und Kundenrezensionen, die für Ihre Anwendung relevant sind

Schritt 3: Bewertung der technischen Fähigkeiten

- Können sie 316L-Pulver an Ihre Anwendungsbedürfnisse anpassen?

- Verfügen sie über Fachwissen in den Bereichen AM, MIM oder anderen Pulvertechnologien?

- Wie hoch ist der Grad der vertikalen Integration und der Qualitätskontrolle?

Schritt 4: Bewertung des Serviceangebots

- Technische Unterstützung bei der Pulverauswahl, Anwendungsentwicklung

- Musterprüfung, Erprobungsdienste

- Reaktionsfähigkeit auf Anfragen, Flexibilität bei den Vorlaufzeiten

Schritt 5: Überprüfung von Zertifizierungen und Konformität

- Internationale Qualitätszertifizierungen - ISO 9001, ISO 13485 usw.

- Einhaltung von Normen für die Pulverzusammensetzung wie ASTM

- Rückverfolgbarkeit der Lose, umfangreiche Tests und Dokumentation

Schritt 6: Preise vergleichen

- Preis pro kg für gewünschte Korngröße, Qualitätsstufe, Menge

- Anforderungen an Mindestbestellmenge und Losgröße

- Versand-/Logistikkosten

Schritt 7: Verfügbarkeit und Zuverlässigkeit prüfen

- Stetige Vorratshaltung und Fähigkeit, Nachfrageschwankungen auszugleichen

- Auftragsverfolgung und -überwachung, transparente Lieferzeiten

- Nachgewiesene Termintreue bei der Lieferung

Die Auswahl eines Anbieters, der über Anwendungserfahrung, gleichbleibende Produktqualität und einen reaktionsschnellen Service verfügt, gewährleistet eine reibungslose Beschaffung.

Wie man 316L-Pulver für AM optimiert

Anpassung der Partikelgröße an den AM-Prozess

- Verwendung von 10-45 μm großen Partikeln für Pulverbettschmelzen wie DMLS, SLM

- Optimieren Sie die Größenverteilung - eine zu breite Verteilung kann zu Packungsproblemen führen.

- Feinere Partikel von 1-10 μm eignen sich besser für das Ausstoßen von Bindemitteln

Erzielung einer hohen Sphärizität und Fließfähigkeit

- Die Fließfähigkeit wirkt sich direkt auf die Verteilung des Pulvers und die Gleichmäßigkeit der Schicht aus.

- Gaszerstäubung erzeugt kugelförmige, frei fließende Pulver

- Prüfung des Pulverflusses gemäß der Norm ASTM B213

Satellitenpartikel minimieren

- Siebung, Klassifizierung zur Entfernung von Satelliten und Feinanteilen

- Satelliten können Agglomerationen und Defekte verursachen

Kontrolle Zusammensetzungstoleranz

- Strenge Kontrolle der elementaren Zusammensetzung innerhalb des von der ASTM festgelegten Bereichs

- Begrenzung von Verunreinigungen wie O, N, C, die die Eigenschaften beeinflussen

Porosität vermindern

- Optimieren Sie Prozessparameter und Scanmuster

- Verwenden Sie heißisostatisches Pressen, um die Porosität zu minimieren.

- Beibehaltung der Dichte von >99% für hohe Leistung

Eigenspannungen minimieren

- Optimierung der thermischen Gradienten im Bauprozess

- Geeignete Wärmebehandlungen zum Abbau von Spannungen anwenden

Erreichen der angestrebten mechanischen Eigenschaften

- Lösungsglühen und Alterung verbessern die Festigkeit

- Beibehaltung einheitlicher Eigenschaften in allen Gebäuderichtungen

Eine sorgfältige Charakterisierung des Pulvers, die Optimierung der Parameter und die Nachbearbeitung sind der Schlüssel zu fehlerfreien 316L-Teilen, die mit AM hergestellt werden.

FAQ

F: Wofür wird 316L-Edelstahlpulver normalerweise verwendet?

A: 316L-Pulver wird aufgrund seiner ausgezeichneten Korrosionsbeständigkeit in Kombination mit guten mechanischen Eigenschaften und Biokompatibilität am häufigsten für die additive Fertigung, den Metallspritzguss und Press- und Sinteranwendungen verwendet. Zu den gängigen Anwendungen gehören Implantate, Luft- und Raumfahrtkomponenten, Automobilteile, biomedizinische Geräte und Werkzeuge.

F: Welche Partikelgröße wird für laserbasierte AM-Prozesse empfohlen?

A: Für Laser-Pulverbett-Schmelzverfahren wie DMLS und SLM wird in der Regel ein Partikelgrößenbereich von 10-45 Mikrometern empfohlen. Feinere Partikel unter 10 Mikrometern können Probleme mit dem Fluss und der Ausbreitung verursachen. Auch die Partikelgrößenverteilung sollte gut kontrolliert werden.

F: Wie beeinflusst die Morphologie des Pulvers die Eigenschaften?

A: Hochgradig kugelförmiges, frei fließendes Pulver ist für AM-Anwendungen wünschenswert. Unregelmäßiges, stacheliges Pulver ist für Press- und Sinterverfahren geeignet. Satellitenpartikel und Feinanteile wirken sich negativ auf den Pulverfluss aus und können Defekte verursachen. Die Kontrolle der Pulvermorphologie ist der Schlüssel zu einer optimalen Leistung.

F: Was sind die wichtigsten Unterschiede zwischen gaszerstäubtem und wasserzerstäubtem 316L-Pulver?

A: Gasverdüstes 316L-Pulver hat eine kugelförmigere Morphologie und eine bessere Fließfähigkeit. Wasserverdüstes Pulver weist unregelmäßigere Formen auf, bietet aber die für Press- und Sinteranwendungen gewünschte höhere Kompressibilität. Gasverdüstes Pulver hat einen geringeren Sauerstoffgehalt.

F: Welche Nachbearbeitungsmethoden werden bei 316L AM-Teilen eingesetzt?

A: Zu den üblichen Nachbearbeitungen gehören Wärmebehandlung, heißisostatisches Pressen, Oberflächenveredelung durch Schleifen/Bearbeiten, Beschichtung und Qualitätskontrollprüfungen. Dies trägt dazu bei, die angestrebten Eigenschaften, die Maßhaltigkeit, die Ästhetik und die Fehlererkennung zu erreichen.

F: Was sind einige häufige Fehler bei 316L-Pulver und wie können sie vermieden werden?

A: Mögliche Defekte sind Porosität, Rissbildung, schlechte Oberflächenbeschaffenheit, fehlende Verschmelzung und Eigenspannungen. Eine sorgfältige Optimierung der Prozessparameter, die Kontrolle der Pulverqualität, die Ausrichtung des Aufbaus und die Nachbearbeitung können diese Fehler bei 316L-Teilen minimieren.

F: Welche Normen gelten für 316L-Pulver für AM- und andere Anwendungen?

A: Die wichtigsten Normen sind ASTM F3055 für AM-Pulver, ASTM B822 für die Pulvercharakterisierung, ASTM A240 für die Legierungszusammensetzung und ISO-Normen für das Qualitätsmanagement. Führende Anbieter von 316L-Pulver sind nach diesen Normen zertifiziert.

F: Welche Faktoren bestimmen den Preis für 316L-Pulver?

A: Die Hauptfaktoren, die den Preis für 316L-Pulver beeinflussen, sind das Qualitätsniveau, die Partikelgröße und -verteilung, die Produktionsmethode, die Bestellmenge, die Anforderungen des Käufers an Prüfung/QC, Verpackung und Lieferung. Strengere Anforderungen erhöhen den Preis.

F: Wie kann die Korrosionsbeständigkeit von 316L AM-Teilen optimiert werden?

A: Zu den Lösungen gehören die Kontrolle des Verunreinigungsgrads durch enge Toleranzen bei der chemischen Zusammensetzung, die Verwendung von isostatischem Heißpressen zur Erhöhung der Dichte und Verringerung der Porosität, die Anwendung von Passivierungsbehandlungen und das Lösungsglühen zur Verbesserung der Korrosionsbeständigkeit.