M2-Pulver

M2 ist ein Hochgeschwindigkeitsstahlpulver, das sich durch seine hohe Härte und Verschleißfestigkeit sowie seine gute Zähigkeit und Druckfestigkeit auszeichnet. Es wird häufig in der additiven Fertigung von Metallen verwendet, um langlebige Werkzeuge für Schneid-, Umform- und Stanzanwendungen herzustellen.

Niedriges MOQ

Niedrige Mindestbestellmengen, um unterschiedlichen Anforderungen gerecht zu werden.

OEM & ODM

Bieten Sie maßgeschneiderte Produkte und Designdienstleistungen an, um die individuellen Bedürfnisse Ihrer Kunden zu erfüllen.

Ausreichender Bestand

Sorgen Sie für eine schnelle Auftragsabwicklung und bieten Sie einen zuverlässigen und effizienten Service.

Kundenzufriedenheit

Hochwertige Produkte anbieten, bei denen die Kundenzufriedenheit im Mittelpunkt steht.

Dieses Produkt teilen

Inhaltsübersicht

M2 ist ein Hochgeschwindigkeitsstahlpulver, das sich durch seine hohe Härte und Verschleißfestigkeit sowie seine gute Zähigkeit und Druckfestigkeit auszeichnet. Es wird häufig in der additiven Fertigung von Metallen verwendet, um langlebige Werkzeuge für Schneid-, Umform- und Stanzanwendungen herzustellen.

Zusammensetzung von M2-Pulver

Die Zusammensetzung des Schnellstahlpulvers M2 ist:

| Element | Gewicht % | Zweck |

|---|---|---|

| Wolfram | 6.0 – 6.8 | Härte, Verschleißfestigkeit |

| Molybdän | 4.8 – 5.5 | Zähigkeit, Stärke |

| Chrom | 3.8 – 4.5 | Härtung, Verschleißfestigkeit |

| Vanadium | 1.9 – 2.2 | Härtung, Verschleißfestigkeit |

| Kohlenstoff | 0.78 – 0.88 | Aushärtung |

| Mangan | 0.15 – 0.45 | Aushärtung |

| Silizium | 0.15 – 0.45 | Desoxidationsmittel |

Der hohe Gehalt an Wolfram, Molybdän und Chrom sorgt für eine ausgezeichnete Härte und Verschleißfestigkeit.

Eigenschaften von M2-Pulver

Zu den wichtigsten Eigenschaften von M2-Pulver gehören:

| Eigentum | Beschreibung |

|---|---|

| Härte | 64 - 66 HRC bei Wärmebehandlung |

| Abriebfestigkeit | Ausgezeichnete Abrieb- und Erosionsbeständigkeit |

| Zähigkeit | Höher als Wolframkarbidsorten |

| Druckfestigkeit | Bis zu 300 ksi |

| Hitzebeständigkeit | Kann bis zu 600°C verwendet werden |

| Korrosionsbeständigkeit | Besser als einfache Kohlenstoffstähle |

Aufgrund dieser Eigenschaften eignet sich M2 für langlebige Schneid-, Stanz- und Umformwerkzeuge.

AM-Prozessparameter für M2-Pulver

Typische Parameter für den Druck von M2-Pulver sind:

| Parameter | Typischer Wert | Zweck |

|---|---|---|

| Höhe der Schicht | 20-50 μm | Auflösung versus Baugeschwindigkeit |

| Laserleistung | 250-500 W | Ausreichendes Schmelzen ohne Verdunstung |

| Scan-Geschwindigkeit | 400-1200 mm/s | Dichte versus Produktionsrate |

| Abstand zwischen den Luken | 80-120 μm | Mechanische Eigenschaften |

| Unterstützungsstruktur | Minimal | Einfache Entfernung |

| Heißisostatisches Pressen | 1160°C, 100 MPa, 3 Stunden | Beseitigung von Porosität |

Maßgeschneiderte Parameter für Dichte, Mikrostruktur, Baurate und Nachbearbeitungsanforderungen.

Anwendungen von 3D-gedruckten M2-Werkzeugen

AM-gefertigte M2-Komponenten werden verwendet für:

| Industrie | Anwendungen im Werkzeugbau |

|---|---|

| Automobilindustrie | Stanzwerkzeuge, Umformwerkzeuge, Vorrichtungen |

| Luft- und Raumfahrt | Schablonen, Vorrichtungen, Beschnittwerkzeuge |

| Geräte | Stempel, Stanzwerkzeuge, Biegestempel |

| Konsumgüter | Spritzgussformen, Stanzwerkzeuge |

| Medizinische | Schneidwerkzeuge, Raspeln, Bohrerführungen |

Zu den Vorteilen gegenüber traditionell bearbeiteten M2-Werkzeugen gehören Komplexität, Vorlaufzeit und Kostenreduzierung.

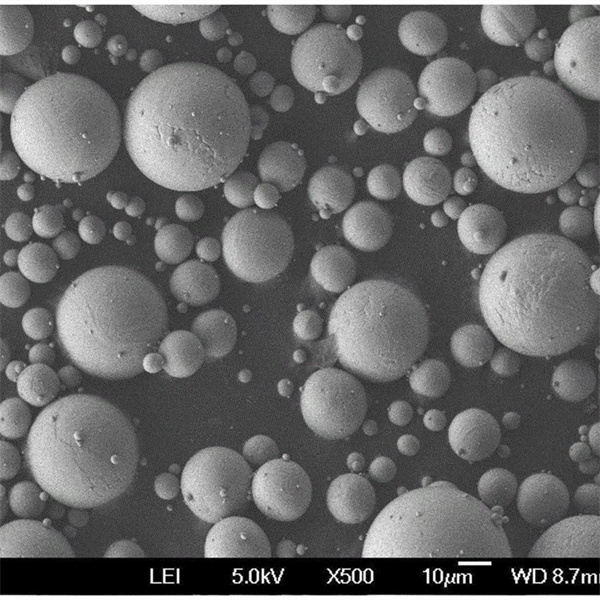

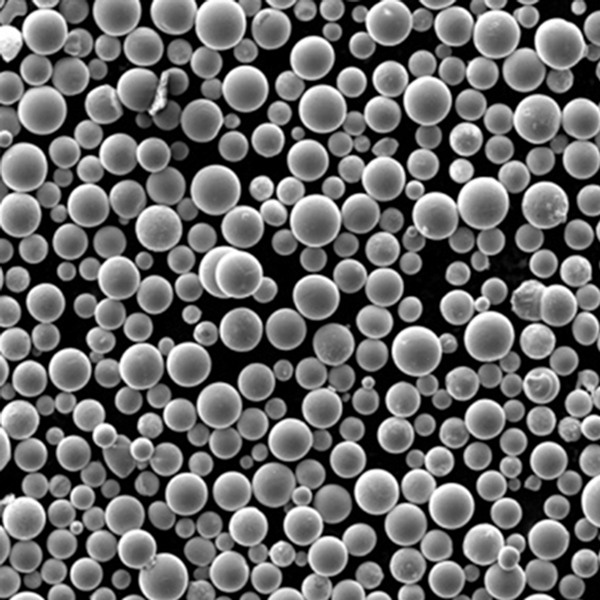

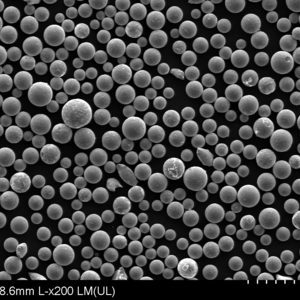

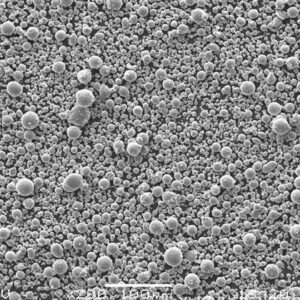

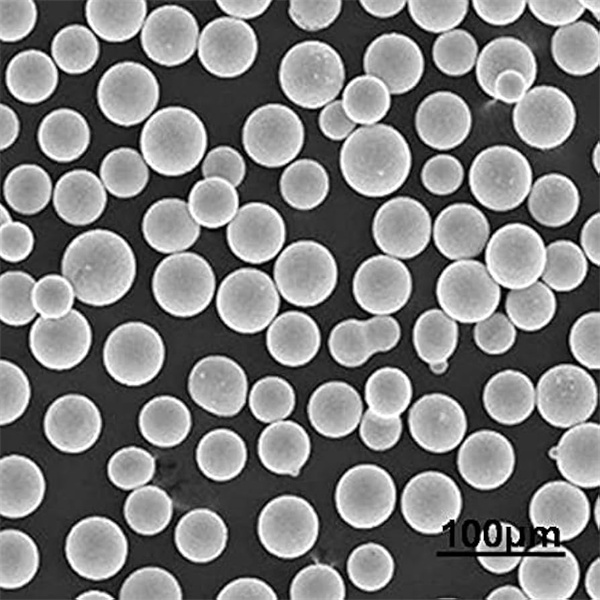

Spezifikationen von M2-Pulver für AM

M2-Pulver muss strenge Spezifikationen erfüllen:

| Parameter | Spezifikation |

|---|---|

| Partikelgrößenbereich | 15-45 μm typisch |

| Partikelform | Sphärische Morphologie |

| Scheinbare Dichte | > 4 g/cc |

| Dichte des Gewindebohrers | > 6 g/cc |

| Hall-Durchflussmenge | > 23 Sekunden für 50 g |

| Reinheit | >99,9% |

| Sauerstoffgehalt | <300 ppm |

Kundenspezifische Größenverteilungen und kontrollierte Feuchtigkeitsgrade sind möglich.

Lieferanten von M2-Pulver

Zu den namhaften Anbietern von M2-Pulver gehören:

| Anbieter | Standort |

|---|---|

| Sandvik Fischadler | UK |

| Zimmerer-Zusatzstoff | USA |

| Erasteel | Schweden |

| Hoganas | Schweden |

| LPW-Technologie | UK |

Die Preise reichen von $50/kg bis $120/kg, je nach Qualität und Auftragsvolumen.

Handhabung und Lagerung von M2-Pulver

Da es sich um ein reaktives Material handelt, ist eine sorgfältige Handhabung von M2-Pulver unerlässlich:

- Versiegelte Behälter fern von Feuchtigkeit, Funken und Zündquellen lagern

- Verwenden Sie während des Transports und der Lagerung Inertgaspolster

- Erdung von Geräten zur Ableitung statischer Ladungen

- Vermeiden Sie Staubansammlungen durch Absauganlagen

- Beachten Sie die geltenden Sicherheitsvorkehrungen

Die richtige Technik gewährleistet einen optimalen Zustand des Pulvers.

Inspektion und Prüfung von M2-Pulver

Zu den Qualitätsprüfungsmethoden gehören:

| Methode | Geprüfte Parameter |

|---|---|

| Siebanalyse | Partikelgrößenverteilung |

| SEM-Bildgebung | Morphologie der Partikel |

| EDX | Chemie und Zusammensetzung |

| XRD | Vorhandene Phasen |

| Pyknometrie | Dichte |

| Hall-Durchflussmenge | Fließfähigkeit des Pulvers |

Tests nach ASTM-Normen überprüfen die Pulverqualität und die Konsistenz der Chargen.

Vergleich von M2 mit alternativen Werkzeugstahlpulvern

M2 ist im Vergleich zu anderen Werkzeugstahl-Legierungen wie:

| Legierung | Abnutzungswiderstand | Zähigkeit | Kosten | Leichtigkeit der Verarbeitung |

|---|---|---|---|---|

| M2 | Ausgezeichnet | Gut | Mittel | Messe |

| H13 | Gut | Ausgezeichnet | Niedrig | Ausgezeichnet |

| S7 | Ausgezeichnet | Messe | Hoch | Schwierig |

| 420 rostfrei | Schlecht | Ausgezeichnet | Niedrig | Ausgezeichnet |

Mit seinen ausgewogenen Eigenschaften übertrifft M2 bei vielen verschleißfesten Werkzeuganwendungen die Alternativen.

Vor- und Nachteile von M2-Pulver für Metal AM

| Profis | Nachteile |

|---|---|

| Ausgezeichnete Härte und Verschleißfestigkeit | Geringere Zähigkeit als bei Kaltarbeitsstählen |

| Gute Hitzebeständigkeit und thermische Stabilität | Erforderliche Nachbearbeitungen wie HIP und Wärmebehandlung |

| Bewährte Referenzen für Metal AM | Lagerung unter kontrollierter Atmosphäre erforderlich |

| Kostenvorteil gegenüber exotischen Werkzeugstählen | Schwierige Bearbeitung nach dem Druck |

| Eigenschaften entsprechen konventionellem M2 | Begrenzte Korrosionsbeständigkeit |

M2 ermöglicht die Herstellung von Werkzeugen mit hoher Verschleißfestigkeit, ist jedoch nicht für stark korrosive Umgebungen geeignet.

Häufig gestellte Fragen zu M2-Pulver

F: Welcher Partikelgrößenbereich eignet sich am besten für den Druck von M2-Pulver?

A: Ein typischer Bereich ist 15-45 Mikrometer. Er bietet eine optimale Fließfähigkeit des Pulvers in Kombination mit hoher Auflösung und dichten Teilen.

F: Welche Nachbearbeitungsmethoden werden für M2 AM-Teile verwendet?

A: Heißisostatisches Pressen, Wärmebehandlung, Oberflächenschleifen/EDM und Kugelstrahlen werden in der Regel verwendet, um Hohlräume zu beseitigen, Teile zu härten und zu veredeln.

F: Welches 3D-Druckverfahren für Metall ist ideal für die M2-Legierung?

A: M2 kann mit den Verfahren des selektiven Laserschmelzens (SLM), des direkten Metall-Lasersinterns (DMLS) und des Elektronenstrahlschmelzens (EBM) effektiv gedruckt werden.

F: Welche Genauigkeit und Oberflächengüte kann man bei gedruckten M2-Teilen erwarten?

A: Nachbearbeitete M2-Bauteile können Maßtoleranzen und Oberflächengüte erreichen, die mit CNC-gefrästen M2-Werkzeugen vergleichbar sind.

F: In welchen Branchen werden additiv gefertigte M2-Werkzeugkomponenten eingesetzt?

A: Automobil-, Luft- und Raumfahrt-, Medizin-, Konsumgüter-, Geräte- und Industriesektoren profitieren von 3D-gedruckten M2-Werkzeugen.

F: Was ist der Hauptunterschied zwischen den Schnellarbeitsstahlsorten M2 und M4?

A: M4 hat einen etwas geringeren Vanadium- und Molybdängehalt, was zu einer besseren Kombination aus Verschleißfestigkeit und Zähigkeit im Vergleich zu M2 führt.

F: Benötigt M2 beim 3D-Druck Stützstrukturen?

A: Bei Überhängen und Brücken werden minimale Stützen empfohlen, um Verformungen zu vermeiden und eine einfache Entfernung nach dem Druck zu ermöglichen.

F: Welche Dichte kann man bei optimierten M2 3D-Druckteilen erwarten?

A: Eine Dichte von mehr als 99% ist für M2 mit idealen, speziell auf diese Legierung zugeschnittenen Parametern erreichbar.

F: Welche Fehler können beim Druck von M2-Pulver auftreten?

A: Mögliche Fehler sind Rissbildung, Verformung, Porosität, unvollständige Verschmelzung und Oberflächenrauhigkeit. Die meisten können durch optimierte Parameter verhindert werden.

F: Ist HIP für alle M2 AM-Werkzeugkomponenten erforderlich?

A: HIP wird zwar dringend empfohlen, ist aber für unkritische Werkzeuganwendungen nicht unbedingt erforderlich. Eine Wärmebehandlung allein kann ausreichend sein.

Über Met3DP

Produktkategorie

HOT SALE

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China.

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731