Das Plasma-Rotations-Elektroden-Verfahren (PREP) ist eine fortschrittliche Materialverarbeitungstechnologie, bei der Plasmabögen und Zentrifugalkräfte zur Herstellung von Hochleistungswerkstoffen eingesetzt werden. Diese innovative Methode kombiniert die Vorteile des Plasmabogenschmelzens und des Schleudergusses und ermöglicht die Herstellung von Werkstoffen mit besseren Eigenschaften als bei herkömmlichen Verfahren.

Überblick über das Verfahren der rotierenden Plasmaelektrode

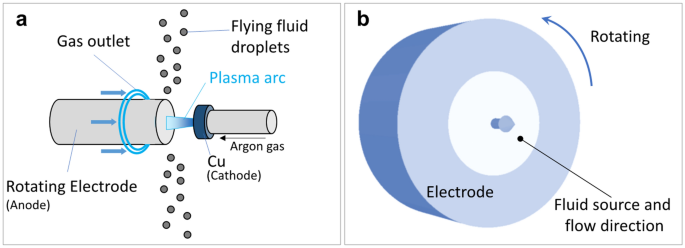

Bei dem Verfahren mit rotierender Plasmaelektrode wird eine rotierende Graphitelektrode verwendet, die von einem Plasmalichtbogen umgeben ist. Während die Elektrode rotiert, wird das Ausgangsmaterial durch den Plasmalichtbogen kontinuierlich geschmolzen und aufgrund der Zentrifugalkräfte von der Elektrodenspitze weggeschleudert. Das geschmolzene Material erstarrt und wird aufgefangen, wodurch ein fertiges Teil oder ein Block entsteht.

Einige der wichtigsten Vorteile der PREP-Technologie sind:

- Schnelle Schmelz- und Erstarrungsraten, die raffinierte Gefüge ermöglichen

- Herstellung von Legierungen, die mit herkömmlichen Methoden nur schwer oder gar nicht hergestellt werden können

- Fähigkeit, reaktive Materialien ohne Kontamination zu verarbeiten

- In-situ-Legieren und Mikrostrukturkontrolle

- Nahezu Nettoform-Fähigkeiten, die die Bearbeitung minimieren

Im Vergleich zu anderen Plasmaschmelzverfahren bietet die rotierende Elektrode zusätzliche Kontrolle über die thermischen Bedingungen während der Verarbeitung. Dies ermöglicht maßgeschneiderte Erstarrungsbedingungen zur Optimierung des Mikrogefüges und der Eigenschaften des fertigen Materials.

Die Plasmaquelle bietet extrem hohe Temperaturen von über 10.000 °C und ermöglicht das Schmelzen aller Materialien. Durch Anpassung der Plasmaleistung und anderer Parameter können die thermischen Bedingungen genau gesteuert werden. Dies ermöglicht eine flexible Gestaltung von Legierungen und Verarbeitungsbedingungen.

Plasma-Rotationselektroden-Verfahren (PREP) für 3D-Druckanwendungen:

- Ti-6Al-4VTi-6Al-7Nb - Ausgezeichnetes Verhältnis von Festigkeit zu Gewicht und Biokompatibilität

- Sehr feine Pulver mit kontrollierter Partikelgrößenverteilung

- AlSi10MgAlSi12 - Geringe Dichte mit guter Festigkeit und Korrosionsbeständigkeit

- Sphärische Morphologie mit hoher Fließfähigkeit des Pulvers

- Inconel 718Inconel 625 - Hervorragende Eigenschaften bei hohen Temperaturen

- Dichte 3D-Druckteile mit feinem Gefüge

Werkzeugstähle

- H13, P20, 420 rostfrei - Hohe Härte, Verschleiß- und Korrosionsbeständigkeit

- Komplexe Geometrien für Werkzeug- und Formenbauteile sind möglich

- WolframTantal, Molybdän - Extrem hohe Schmelzpunkte

- Pulver mit hoher Dichte für die Strahlenabschirmung geeignet

Kupferlegierungen

- CuCrZr, CuNi2SiCr - Ausgezeichnete thermische und elektrische Leitfähigkeit

- Verwendet für Wärmemanagementanwendungen

Kobalt-Chrom-Legierungen

- CoCrMo, CoCrW - Biokompatibilität und hohe Festigkeit

- Geringe interne Porosität mit optimierten Parametern

Die mit PREP hergestellten kugelförmigen Pulver ermöglichen 3D-gedruckte Teile mit hoher Dichte und hervorragenden mechanischen Eigenschaften, die sich für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, in der Medizintechnik, im Werkzeugbau und in anderen Bereichen eignen.

| System Legierung | Beispiel Legierungen | Wichtige Eigenschaften | Anwendungen |

|---|---|---|---|

| Titan-Legierungen | Ti-6Al-4V, Ti-6Al-7Nb | Hohes Festigkeits-Gewichts-Verhältnis, Biokompatibilität | Luft- und Raumfahrt, Medizin |

| Aluminium-Legierungen | AlSi10Mg, AlSi12 | Geringe Dichte, gute Festigkeit und Korrosionsbeständigkeit | Automobilindustrie, Konsumgüter |

| Nickel-Superlegierungen | Inconel 718, Inconel 625 | Ausgezeichnete Eigenschaften bei hohen Temperaturen | Turbinenschaufeln, Raketendüsen |

| Werkzeugstähle | H13, P20, 420 rostfrei | Hohe Härte, Verschleißfestigkeit und Korrosionsbeständigkeit | Spritzgussformen, Gesenke |

| Feuerfeste Legierungen | Wolfram, Tantal, Molybdän | Extrem hohe Schmelzpunkte | Strahlungsabschirmung, Hochtemperatur-Ofenteile |

| Kupferlegierungen | CuCrZr, CuNi2SiCr | Hohe thermische und elektrische Leitfähigkeit | Elektronikkühlung, Anschlüsse |

| Kobalt-Chrom-Legierungen | CoCrMo, CoCrW | Biokompatibilität, hohe Festigkeit | Medizinische Implantate, Zahnkronen |

Ausrüstung für die Bearbeitung mit rotierenden Plasmaelektroden

Zu den wichtigsten Komponenten, die im Prozess der rotierenden Plasmaelektroden verwendet werden, gehören:

Plasma-Brenner

- Typischerweise übertragene Lichtbogenbrenner mit einer Leistung von 10-100 kW

- Liefert den Hochtemperatur-Plasmalichtbogen zum Schmelzen des Vormaterials

- Es können verschiedene Plasmagase verwendet werden - Argon, Stickstoff, Wasserstoff, Helium

Rotierende Elektrode

- Gewöhnlich aus Graphit für hohe Temperaturen geeignet

- Durchmesser und Länge hängen von der Teilegröße ab

- Rotiert mit einer Geschwindigkeit von bis zu 3000 U/min

- Wassergekühlt für hohe thermische Belastung

Schimmelpilz

- Graphit- oder Kupferform zur Formung des Ablagerungsmaterials

- Wassergekühlt zur schnellen Verfestigung des geschmolzenen Materials

- Zentrifugalkräfte schleudern das Material an die Formwände

Stromversorgungen

- DC-Stromversorgung zum Betrieb des Plasmabrenners

- Kann im Heiß- oder Kaltkathodenmodus betrieben werden

- Ströme von 100-1000 A je nach Plasmabrenner

Vakuumkammer

- Bietet eine kontrollierte Atmosphäre für den Plasmalichtbogen

- Vakuum- oder Inertgasumgebung

Kontrollsystem

- Computergesteuerte Kontrolle der Plasmaparameter

- Rotationsgeschwindigkeit

- Vorschubgeschwindigkeit des Materials

- Automatisierte Produktion

Wie das Plasma-Rotations-Elektroden-Verfahren funktioniert

Das Plasma-Dreh-Elektroden-Verfahren kombiniert Schleuderguss und Plasma-Lichtbogenschmelzen in einem integrierten System. Hier finden Sie einen Überblick über die Funktionsweise von PREP:

- Einsatz von Rohstoffen - Die Elektrode wird mit einer hohen Geschwindigkeit von bis zu 3000 U/min gedreht. Das Ausgangsmaterial, z. B. Legierungspulver, wird in das Schmelzbad an der rotierenden Elektrodenspitze eingespritzt.

- Schmelzen - Der Plasmalichtbogen aus dem/den umgebenden Plasmabrenner(n) schmilzt das eingelegte Einsatzmaterial und Bereiche der rotierenden Elektrodenoberfläche. Temperaturen von über 10.000°C sorgen für ein schnelles Schmelzen.

- Auswurf von geschmolzenem Material - Die durch die schnelle Rotation erzeugten Zentrifugalkräfte bewirken, dass das geschmolzene Material von der Elektrodenspitze weggeschleudert wird. Dabei bilden sich Tröpfchen, die nach außen wandern.

- Bildung von Ablagerungen - Das herausgeschleuderte geschmolzene Material trifft auf die wassergekühlte Kupferform, die um die Elektrode herum angeordnet ist. Die Tröpfchen verfestigen sich schnell und bilden allmählich eine Ablagerung.

- Maßgeschneiderte Verfestigung - Die hohe Wärmeübertragungsrate, die die Form bietet, ermöglicht eine kontrollierte gerichtete Erstarrung. Dadurch kann die Struktur der Ablagerung optimiert werden.

- Pfandsammlung - Nach der vollständigen Formgebung wird das geformte Teil aus der Kammer entnommen. Dabei kann es sich um einen Barren, ein endformnahes Teil oder eine andere Produktmorphologie handeln.

- Automatisierter Betrieb - Das PREP-System ist vollautomatisch und computergesteuert. Es kann unbeaufsichtigt laufen, um große Mengen an Material zu produzieren.

- Flexibilität der Parameter - Variablen wie die Plasmaleistung, die Elektrodenrotationsgeschwindigkeit und die Materialvorschubgeschwindigkeit können eingestellt werden, um die Abscheidungseigenschaften anzupassen.

Einzigartige Möglichkeiten der Bearbeitung mit rotierenden Plasmaelektroden

Das Verfahren mit rotierenden Plasmaelektroden bietet einige einzigartige Möglichkeiten, die es von anderen Materialverarbeitungsmethoden unterscheiden:

Schnelle Erstarrungsraten

- Erstarrungsraten von über 100.000°C/s sind möglich

- Ermöglicht die Bildung von Nicht-Gleichgewichtsphasen und metastabilen Strukturen

- Verfeinert die Korngrößen bis in den Nanobereich

Herstellung von Netzformen

- Ablagerungen können in eine nahezu reine Form gebracht werden, was die Bearbeitung reduziert.

- Komplexe Teilegeometrien können direkt hergestellt werden

- Eliminiert zusätzliche Verarbeitungsschritte

Reaktive Materialverarbeitung

- Durch den Einschluss des Plasmalichtbogens können reaktive Materialien ohne Kontamination verarbeitet werden.

- Hochreaktive Legierungen wie Titanaluminide können hergestellt werden

Thermische Kontrolle

- Die rotierende Elektrode bietet zusätzliche Kontrolle über die thermischen Bedingungen

- Ermöglicht maßgeschneiderte Nicht-Gleichgewichts-Kühlraten zur Kontrolle der Mikrostruktur

In-Situ-Legierung

- Legierungszusätze können während der Verarbeitung in das Schmelzbad eingebracht werden

- Ermöglicht Flexibilität bei der Entwicklung und Herstellung neuer Legierungen

Saubere Verarbeitungsumgebung

- Vakuumkammer sorgt für kontrollierte Atmosphäre

- Es werden keine Tiegel benötigt, was eine mögliche Kontamination verringert.

Mit PREP verarbeitete Legierungssysteme

| System Legierung | Beschreibung |

|---|---|

| Titanaluminide | Intermetallische Legierungen auf der Basis von Ti und Al mit Hochtemperatureigenschaften |

| Metallische Gläser in loser Schüttung | Amorphe Legierungen mit hoher Festigkeit und Härte |

| Metallmatrix-Verbundwerkstoffe | Verstärkt mit Partikeln für hohe Festigkeit und Steifigkeit |

| Superlegierungen | Ni, Fe oder Co-Basislegierungen mit ausgezeichneter Kriechfestigkeit |

| Werkzeugstähle | Eisenbasislegierungen mit hoher Härte und Verschleißfestigkeit |

| Hochschmelzende Metalle | Metalle mit ultrahohem Schmelzpunkt wie W, Mo, Nb, Ta |

Mit dem Verfahren der rotierenden Plasmaelektrode kann eine breite Palette von Legierungssystemen hergestellt werden:

Titanaluminide

- Intermetallische Legierungen auf Basis von Ti und Al

- Ausgezeichnete Hochtemperatureigenschaften bei geringer Dichte

- Für Anwendungen in der Luft- und Raumfahrt und in der Automobilindustrie

Bulk Metallic Gläser

- Amorphe Legierungen mit hoher Festigkeit und Härte

- Hohe Abkühlungsraten ermöglichen die Bildung von metallischem Glas

- Ausgezeichnete technische Materialien und Beschichtungen

Metall-Matrix-Verbundwerkstoffe

- Verstärkt mit Karbiden, Oxiden oder anderen Partikeln

- Hervorragende spezifische Festigkeit und Steifigkeit

- Verwendet für Teile der Luft- und Raumfahrt, der Automobilindustrie und der Halbleiterindustrie

Superlegierungen

- Nickel-, Eisen- oder Kobaltbasislegierungen mit hervorragender Kriechfestigkeit

- Verwendet für Hochtemperaturstrukturen in Turbinen und Motoren

Werkzeugstähle

- Eisenbasislegierungen mit hoher Härte und Verschleißfestigkeit

- Verwendet für Schneidwerkzeuge, Formen, Gesenke und andere Anwendungen

Hochschmelzende Metalle

- Metalle mit ultrahohem Schmelzpunkt wie Wolfram, Molybdän, Niob, Tantal

- Verwendung für Hochtemperaturanwendungen aufgrund der Beibehaltung der Festigkeit

Mikrostruktur und Eigenschaftsverbesserung

Einer der Hauptvorteile von PREP ist die Möglichkeit, fortschrittliche Mikrostrukturen zu erzeugen, die verbesserte Eigenschaften verleihen. Einige Beispiele hierfür sind:

Kornverfeinerung

- Extrem feine nanoskalige Körner können hergestellt werden

- Führt zu einer erhöhten Festigkeit gemäß der Hall-Petch-Beziehung

Erweiterte Feststofflöslichkeit

- Einschluss von gelösten Stoffen durch schnelle Verfestigung erweitert die Löslichkeit von Feststoffen

- Ändert das Legierungsverhalten und ermöglicht neue Zusammensetzungen

Nicht-Gleichgewichts-Phasen

- Metastabile Phasen können bei Raumtemperatur erhalten bleiben

- Verfestigt den Niederschlag und verändert die Eigenschaften

Partikel-Verstärkung

- In-situ-Bildung von nanoskaligen Präzipitaten und Partikeln

- Hervorragende Verstärker und Verfeinerer der Korngröße

Beseitigung der Segregation

- Keine chemische Entmischung durch schnelle Erstarrung

- Verbessert die Homogenität der Legierung und beseitigt Fehler

Verbesserte Schnittstellen

- Schnelle Erstarrung ermöglicht schadstofffreie Schnittstellen

- Stärkt Korngrenzen und Interphasengrenzflächen

Vorteile der Bearbeitung mit rotierenden Plasmaelektroden

Einige der wichtigsten Vorteile der PREP-Technologie sind:

- Vielseitigkeit - Kann praktisch alle Legierungssysteme verarbeiten

- Hervorragende Mikrostrukturen - Erzielt eine erhebliche Kornfeinung und Mikrolegierung

- Nahe der Netzform - Komplexe Geometrien können direkt hergestellt werden

- Wirkungsgrad - Automatisierter Hands-Off-Betrieb mit hoher Produktivität

- Qualität - Sorgt für eine saubere Verarbeitungsumgebung und eliminiert Defekte

- Leistung - Herstellung von Legierungen mit hervorragenden mechanischen Eigenschaften

- Neuartige Legierungen - Ermöglicht die Entwicklung von einzigartigen metastabilen Zusammensetzungen

- Kosteneffizienz - Reduziert den Rohstoffabfall und den Bearbeitungsaufwand

Im Vergleich zu anderen Verarbeitungsmethoden bietet PREP neue Möglichkeiten für die Legierungsentwicklung und die Optimierung der Materialeigenschaften.

Anwendungen von mit PREP hergestellten Legierungen

Die mit dem Verfahren der rotierenden Plasmaelektrode hergestellten Legierungen werden in einer Vielzahl von anspruchsvollen Anwendungen eingesetzt:

Komponenten für die Luft- und Raumfahrt

- Turbinenschaufeln, Scheiben, Gehäuse aus Nickel- und Titanlegierungen

- Erfordert hohe Festigkeit und Kriechbeständigkeit bei erhöhten Temperaturen

Schneidewerkzeuge

- Bohrer, Schaftfräser, Sägeblätter aus Werkzeugstahl-Legierungen

- Muss bei der Bearbeitung Verschleiß, Stößen und Hitze standhalten

Biomedizinische Implantate

- Legierungen aus Titan oder Edelstahl für orthopädische Implantate

- Ausgezeichnete Korrosionsbeständigkeit und Biokompatibilität

Autoteile

- Motorkomponenten, Antriebsstrang aus Aluminium-, Magnesium- und Titan-Legierungen

- Gewichtsreduzierung und Leistung unter extremen Bedingungen

Sportartikel

- Golfschläger, Fahrräder und hochwertige Ausrüstung aus hochentwickelten Legierungen

- Hohes Verhältnis von Festigkeit zu Gewicht erforderlich

Elektronik

- Kühlkörper aus Beryllium-Verbundwerkstoffen

- Erfordert Wärmemanagementfähigkeiten

Nukleare Anwendungen

- Verstärkte Materialien für Kernreaktoren

- Muss die Leistung unter Strahlung aufrechterhalten

Anwendungen von mit PREP hergestellten Legierungen

| Industrie | Anmeldung |

|---|---|

| Luft- und Raumfahrt | Komponenten der Turbine |

| Schneidewerkzeuge | Bohrer, Sägeblätter |

| Biomedizinische | Implantate |

| Automobilindustrie | Teile für Motor und Antriebsstrang |

| Sportartikel | Vereine, Fahrräder, Ausrüstung |

| Elektronik | Wärmesenken |

| Kernkraft | Komponenten für Reaktoren |

Aktuelle Forschung zur Verarbeitung rotierender Plasmaelektroden

Es gibt eine Reihe von Forschungsbereichen, in denen die PREP-Technologie weiterentwickelt werden soll:

- Modellierung der komplexen Plasma-Material-Wechselwirkungen

- Einbeziehung neuartiger und recycelter Materialien als Ausgangsmaterial

- Multi-Elektroden-Konfigurationen für die Produktion großer Teile

- Hybride PREP-Verfahren kombiniert mit additiver Fertigung

- Entwicklung einer neuen Messdiagnostik

- Verbinden unterschiedlicher Legierungen zu Metallmatrix-Verbundwerkstoffen

- Erforschung der Verstärkung durch Kohlenstoff-Nanoröhrchen

- Wirtschafts- und Lebenszyklusanalysen des Prozesses

Kontinuierliche Forschung wird weitere Prozessverbesserungen, eine breitere Palette von Legierungen und neue Anwendungen ermöglichen. Regierungsbehörden und private Unternehmen investieren aktiv in die Weiterentwicklung der Verarbeitung rotierender Plasmaelektroden.

Zukunftsaussichten für die PREP-Technologie

Das Verfahren der rotierenden Plasmaelektroden stellt einen Innovationssprung in der Materialverarbeitungstechnologie dar. Laufende Entwicklungen und die Übernahme durch die Industrie werden Hochleistungslegierungen der nächsten Generation ermöglichen.

Mehrere Trends deuten auf eine glänzende Zukunft für die PREP hin:

- Die Nachfrage nach fortschrittlichen Speziallegierungen in verschiedenen Industriezweigen steigt. Mit PREP sind Legierungszusammensetzungen möglich, die mit herkömmlichen Methoden nicht erreicht werden können.

- Die Nettoform und die additive Fertigung werden immer häufiger eingesetzt. PREP verfügt über endkonturnahe Fähigkeiten, die andere Methoden in Bezug auf Flexibilität und Qualität der Legierung übertreffen.

- Eine automatisierte Produktion mit hohem Durchsatz ist entscheidend für die Wettbewerbsfähigkeit. PREP ermöglicht einen automatisierten Hands-on-Betrieb mit hoher Produktivität.

- Die Qualitätsanforderungen für kritische Komponenten werden immer strenger. PREP bietet eine hochpräzise, saubere und kontrollierte Verarbeitungsumgebung.

- Legierungen mit verbesserten technischen Mikrostrukturen sind außergewöhnlich leistungsfähig. PREP erschließt metastabile Strukturen mit einzigartigen Eigenschaften.

Aufgrund dieser Faktoren ist PREP auf dem besten Weg, eine wesentliche Technologie für die Legierungsherstellung der nächsten Generation in zahlreichen Sektoren zu werden. In diesem spannenden Bereich wird ein anhaltend schnelles Wachstum erwartet.

Häufig gestellte Fragen zur Bearbeitung mit rotierenden Plasmaelektroden:

Hier finden Sie einige häufig gestellte Fragen zum Verfahren der rotierenden Plasmaelektroden:

Was sind die wichtigsten Vorteile der PREP-Technologie?

Zu den wichtigsten Vorteilen gehören schnelle Erstarrungsraten, die fortschrittliche Mikrostrukturen ermöglichen, die Herstellung von endkonturnahen Formen, flexible Legierungsmöglichkeiten, eine saubere Verarbeitungsumgebung und eine automatisierte Produktion.

Welche Materialien können mit PREP verarbeitet werden?

Praktisch jedes Legierungssystem kann verarbeitet werden, einschließlich Titan, Aluminium, Magnesium, Nickel, Kobalt, Eisen, Werkzeugstahl und feuerfeste Legierungen. Auch Nanoverbundstoffe und amorphe Legierungen sind möglich.

Wie schneidet PREP im Vergleich zu anderen additiven Fertigungsverfahren ab?

PREP ermöglicht Legierungen bei höheren Temperaturen, feinere Kornstrukturen und vermeidet einige Probleme mit Porosität und Anisotropie. Im Vergleich zu Pulverbettschmelzverfahren sind die Geometrien bei PREP jedoch begrenzt. Die beiden Verfahren ergänzen sich.

In welchen Branchen werden die Legierungen von PREP eingesetzt?

Luft- und Raumfahrt, Biomedizin, Automobil-, Sportartikel-, Elektronik- und Nuklearindustrie nutzen die Vorteile der PREP-Legierungen. Die Technologie wird auch zur Herstellung von Schneidwerkzeugen verwendet.

Was sind die Grenzen der PREP-Technologie?

Die Größe der hergestellten Teile ist durch den Elektrodendurchmesser begrenzt. Auch die Komplexität der Teilegeometrie ist im Vergleich zu einigen anderen additiven Verfahren begrenzt. Die anfänglichen Systemkosten sind relativ hoch.

Welche neuen Fortschritte gibt es bei der PREP?

Zu den aktuellen Forschungsbereichen gehören Multielektrodensysteme, hybride Verfahren mit additiver Fertigung, fortschrittliche Modellierung, neue In-situ-Diagnoseverfahren und die Entwicklung von Legierungen.

Wie verbessert PREP das Mikrogefüge und die Eigenschaften von Legierungen?

Kornfeinung, Zurückhaltung metastabiler Phasen, Einschluss gelöster Stoffe, Beseitigung von Seigerungen, verbesserte Grenzflächen und maßgeschneiderte Erstarrungsbedingungen führen zu einer verbesserten Leistung der Legierung.

Welche Kenntnisse sind für den Betrieb eines PREP-Systems erforderlich?

Eine spezielle Ausbildung wird empfohlen, um den richtigen Umgang mit der PREP-Ausrüstung zu erlernen. Kenntnisse der Metallurgie und der Plasmaphysik sind ebenfalls von Vorteil, um den größtmöglichen Nutzen aus dieser Technologie zu ziehen.