Überblick über Molybdän-Metallpulver

Molybdänpulver ist ein Refraktärmetall, das aus Molybdänmetall hergestellt wird und für seinen extrem hohen Schmelzpunkt, seine Festigkeit bei hohen Temperaturen sowie seine Verschleiß- und Korrosionsbeständigkeit bekannt ist. Diese Eigenschaften machen Molybdänpulver zur idealen Wahl für die Herstellung von Teilen und Verbundwerkstoffen in Branchen wie Luft- und Raumfahrt, Verteidigung, Automobilbau und Energieerzeugung.

Tabelle 1: Überblick über Molybdän-Pulver

| Attribut | Beschreibung |

|---|---|

| Zusammensetzung | >99% reines Molybdän |

| Wichtige Eigenschaften | Hohe Festigkeit, Härte, Hitze-/Korrosionsbeständigkeit, Schmierfähigkeit |

| Produktionsmethoden | Gaszerstäubung, Elektrolyse, Carbonylverfahren |

| Partikelgrößen | 1 - 100 Mikrometer |

| Wichtigste Anwendungen | Legierungsmittel, thermische Spritzpulver, 3D-Druck |

Mit dem zweithöchsten Schmelzpunkt unter den reinen Metallen (2623 °C) und einer Festigkeit, die auch über 2000 °C erhalten bleibt, bietet Molybdän einzigartige Vorteile für anspruchsvolle Umgebungen. Kombiniert mit ausgezeichneter Korrosionsbeständigkeit und Schmierfähigkeit selbst bei hohen Temperaturen bieten Molybdänpulver unübertroffene Leistungsmerkmale für pulvermetallurgische Anwendungen in allen Branchen.

Arten von Molybdänpulvern

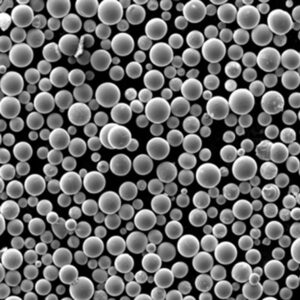

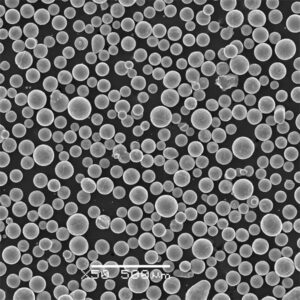

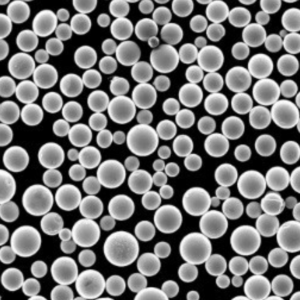

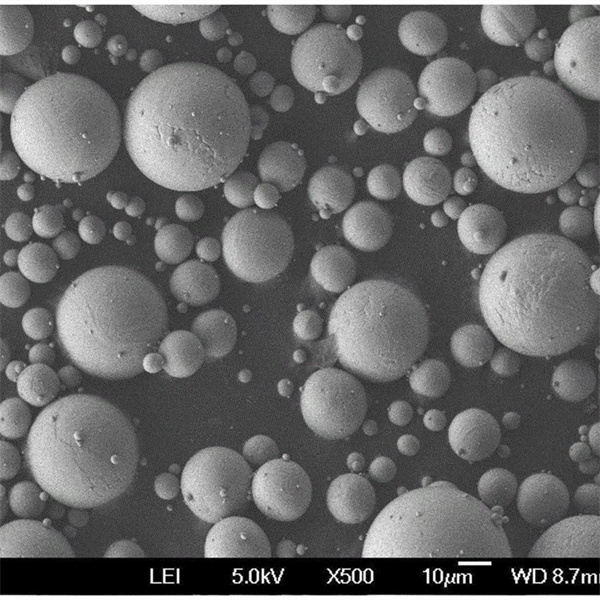

Molybdän-Pulver werden in verschiedenen Formen durch Gaszerstäubung, elektrolytische Verfahren oder Carbonylzersetzung kommerziell hergestellt. Diese Produktionstechniken führen zu unterschiedlichen Partikelgrößenverteilungen, Formen und Reinheitsgraden, die auf die wichtigsten Anwendungskategorien zugeschnitten sind.

Tabelle 2: Die wichtigsten Arten von Molybdänpulver

| Typ | Beschreibung | Typische Verwendungen |

|---|---|---|

| Zerstäubtes Gas | Sphärische Pulver von 5-100 Mikron | Thermisches Spritzen, MIM-Legierungen |

| Elektrolytische | Unregelmäßige Flocken von 1-10 Mikrometern | Gesinterte Teile, Elektronik |

| Carbonyl | Sphärisch <1 Mikron, höchste Reinheit | Chemische/metallurgische Anwendungen |

Zerstäubtes Gas Pulver mit einstellbarer Morphologie und enger Partikelverteilung sind dank ihrer Eignung für das Pressen, die additive Fertigung, das thermische Spritzen und das Legieren die am häufigsten verwendete Art.

Inzwischen werden ultrafeine Carbonyl-Moly-Pulver die durch Zersetzung hergestellt werden, dienen Nischenanwendungen, die eine hohe chemische Reinheit erfordern, wie metallurgische Zusätze oder Katalysatoren. Die große Oberfläche eignet sich auch für Sinteranwendungen, obwohl die Kosten die Akzeptanz begrenzen.

Das Verständnis der Anwendungsanforderungen erleichtert eine angemessene Spezifikation des Molybdänpulvers für eine optimale Leistung.

Eigenschaften von Molybdän-Metallpulvern

Molybdän-Pulver bieten eine außergewöhnliche Kombination mechanischer, thermischer, elektrischer und chemischer Eigenschaften, die die Leistung in schwierigen Betriebsumgebungen erhöhen.

Tabelle 3: Überblick über die Eigenschaften von Molybdänpulver

| Eigentum | Wert | Bedeutung |

|---|---|---|

| Schmelzpunkt | 2623°C | Behält Festigkeit und Härte bei hohen Temperaturen |

| Dichte | 10,22 g/cc | Ermöglicht schwere Legierungsformulierungen |

| Stärke | 500 MPa (73 ksi) | Hält hohen mechanischen Belastungen stand |

| Wärmeleitfähigkeit | 138 W/mK | Wärmeausbreitungsfähigkeit |

| Elektrischer Widerstand | 5,7 mikroOhm-cm | Wärmemanagement in der Elektronik |

| Reibungskoeffizient | 0.1-0.3 | Behält die Schmierfähigkeit in Vakuumumgebungen bei |

Schlüsseleigenschaften wie Hochtemperaturfestigkeit, Korrosionsbeständigkeit, geringe Reibung und thermische/elektrische Leitfähigkeit erfüllen kritische Leistungsanforderungen in potenziell revolutionären pulvermetallurgischen Anwendungen.

Darüber hinaus macht die hohe Dichte in Verbindung mit der Recyclingfähigkeit von 100% Molybdän zu einem umweltfreundlichen und nachhaltigen Metall im Vergleich zu konkurrierenden Seltenerdelementen. Dadurch könnten Elemente wie Kobalt oder Wolfram in Batterien, Magneten, medizinischen Geräten, Bauteilen für die Luft- und Raumfahrt und anderen Produkten beeinträchtigt werden.

Wenn man versteht, wie sich Eigenschaften wie Festigkeit, Schmelzpunkt, Dichte, Widerstand und Härte während des Sinterns entwickeln, kann man geeignete Pulverspezifikationen und Verarbeitungsparameter für ein optimales Verhalten im Betrieb festlegen.

Produktionsmethoden für Molybdän-Pulver

Kommerzielles Molybdänpulver wird auf drei Hauptproduktionswegen hergestellt, um die von den Kunden gewünschte Partikelgröße, Morphologie, Reinheit, Kristallstruktur und Pulvereigenschaften zu erreichen.

Tabelle 4: Vergleich der Produktionsverfahren für Molybdänpulver

| Methode | Beschreibung | Typische Reinheit | Kosten-Faktoren |

|---|---|---|---|

| Gaszerstäubung | Inertes Gas zersetzt geschmolzenen Strom | >99% Mo | Preisgestaltung folgt den Moly-Preisen, hohe Reinheit erfordert Aufschlag |

| Elektrolyse | Auflösung der Anode in Pulverflocken | 99.8%+ Mo | Hoher Stromverbrauch, geringe Materialausbeute |

| Carbonyl-Verfahren | Thermische Zersetzung zu Feinstaub | 99,99%+ Mo | Streng kontrollierter Prozess, begrenzte Anzahl von Herstellern |

Gaszerstäubung bietet das breiteste Spektrum an Pulvergrößen und -morphologien und ist damit der am häufigsten verwendete Pulvertyp im kommerziellen und im Forschungsbereich.

Inzwischen ist die Carbonyl-Verfahren erzeugt extreme Reinheit, die für spezielle chemische Prozessanwendungen benötigt wird, bei denen Verunreinigungen ein Risiko darstellen.

Bei der Auswahl geeigneter Produktionsmethoden müssen Faktoren wie Kosten, Partikeleigenschaften, Reinheitsanforderungen und Verfügbarkeit gegeneinander abgewogen werden.

Spezifikationen von Molybdänpulverprodukten

Molybdänpulver müssen strenge Eigenschaftsspezifikationen in Bezug auf Zusammensetzung, Partikelgrößenverteilung, Morphologie, Reinheitsgrad, Kristallstruktur und Mikrostruktur erfüllen. Die Hersteller setzen fortschrittliche Qualitätskontrollinstrumente ein, um die Konformität des Pulvers zu überprüfen.

Tabelle 5: Typische Molybdänpulverspezifikationen

| Parameter | Typische Spezifikation | Prüfverfahren |

|---|---|---|

| Partikelgrößenverteilung | Nach Kundenwunsch (1-100 Mikrometer) | Laserbeugungs-Partikelanalysator |

| Chemie | >99% Molybdän | ICP-Massenspektrometrie |

| Sauerstoff/Stickstoff | < 500 ppm | Analyse der Inertgasfusion |

| Morphologie | Sphärisch | SEM-Bildgebung |

| Reinheit | 99,9% bis 99,9999% | GDMS-Spurenelementanalyse |

| Scheinbare Dichte/Hahndichte | 35 bis 50% / 65 bis 80% theoretisch | Hall-Durchflussmesser Trichter |

| Kristallstruktur | BCC | Röntgenbeugung |

Die Steuerung von Pulvereigenschaften wie Fließverhalten, Schütt- und Klopfdichte, Sauerstoff-/Stickstoffgehalt und mikrostrukturelle Phasen gewährleistet eine optimale Verteilung des Pulvers, Verdichtung, Sinterung und Leistung des fertigen Teils.

Die Molybdänhersteller verbessern kontinuierlich ihre Qualitätssicherungsmaßnahmen durch Verfahren wie:

- Statistische Prozesskontrolle zur Überwachung kritischer Parameter

- Datenanalytik zu Abtastraten und Testfrequenzen

- Mitarbeiterschulung zur Kontaminationsprävention

- Zertifizierungen nach Normen wie ISO 9001:2015, AS9100D, ISO 13485

Dies führt zu einer kontinuierlichen Verbesserung der Produktkonsistenz, der Rückverfolgbarkeit und der Konformität mit Kundenspezifikationen in den Marktsegmenten Medizin, Luft- und Raumfahrt, Verteidigung und Industrie.

Güteklassen und Normen für Molybdänpulver

Als ein weit verbreitetes technisches Material für Anwendungen wie Luft- und Raumfahrt, Öl und Gas, Verteidigung und Energieerzeugung müssen Molybdänpulverprodukte verschiedene Reinheitsgrade und nationale/internationale Normen erfüllen.

Tabelle 6: Gängige Güten und Normen für Molybdän-Metallpulver

| Standard | Beschreibung | Erforderliche Eigenschaften |

|---|---|---|

| ASTM B939 | Deckt die Spezifikation für elektrolytisches Molybdänpulver ab | >99,8% Mo, Sauerstoffgrenzwerte, Partikelgrößenverteilung |

| SAE AMS 7871 | Luft- und Raumfahrtmaterialspezifikation für gaszerstäubtes Pulver | Chemie, Partikelgrößenverteilung, scheinbare Dichte |

| ISO 21109 | Legt die Anforderungen für Plasmaspritzpulver fest | Partikelgrößenverteilung, Durchflussmengen |

| Benutzerdefinierte Noten | Anwendungsspezifische Pulvervarianten | Nach individuellen Kundenanforderungen |

Darüber hinaus unterstützen nationale Gremien wie ASTM International und Berufsverbände die laufende Entwicklung von Materialspezifikationen und Prüfverfahren, da die Anwendungen für Molybdänpulver in allen Branchen weiter zunehmen.

Forschungskooperationen zwischen Materialherstellern, MIM- und AM-Teileherstellern und Endkunden erleichtern auch die Qualifizierung von kundenspezifischen Pulversorten, die auf Faktoren wie Legierungszusätze, Partikelgrößenbereiche oder Verunreinigungsgrenzen optimiert sind.

Anwendungen von Molybdän-Metallpulvern

Dank der außergewöhnlichen Ausgewogenheit von Festigkeit bei extremen Temperaturen, Verschleiß-/Korrosionsbeständigkeit, Wärmeleitfähigkeit, Schmierfähigkeit und Umweltstabilität, Molybdän-Pulver ermöglichen bahnbrechende Leistungsverbesserungen in einer Vielzahl von Branchen.

Tabelle 7: Wichtigste Anwendungen für Molybdän-Pulver

| Anmeldung | Beschreibung | Vorteile gegenüber Alternativen |

|---|---|---|

| Legierungsmittel | Zusatz zu Stählen und Superlegierungen | Festigkeit und Härte bei hohen Temperaturen |

| Thermische Spritzschichten | Verschleißfeste Filme gegen Korrosion/Erosion | Überlegene Härte und Schmierfähigkeit gegenüber Chromkarbid-Alternativen |

| Gesinterte PM-Teile | Herstellung von Komponenten in Nettoform | Hohe Festigkeit über 1800°C gegenüber Wolfram |

| Elektronik | Thermisches Management von Geräten/Prozessen | Doppelte Leitfähigkeit von Aluminium Alternativen |

| Kernreaktoren | Teile für extreme Temperaturen | Behält die strukturelle Stabilität gegenüber Chrom/Tantal-Optionen bei |

Expandierende Forschungs- und Entwicklungsanstrengungen konzentrieren sich auf die Erschließung neuer Möglichkeiten für Molybdän-Metallpulver in Bereichen wie:

Öl- und Gasexploration

- Korrosions- und verschleißbeständige Bohrlochwerkzeuge und -ausrüstung

- Ventile und Dichtungen für Hochdruckpumpen

Automobilindustrie/Luft- und Raumfahrt

- Kolben, Motor- und Auspuffteile für extreme Temperaturen

- Möglichkeiten des Leichtbaus gegenüber dichten Legierungen

Medizinische

- Implantate, die Biokompatibilität und hohe Festigkeit nutzen

- Chirurgische Instrumente, die einer wiederholten Sterilisation standhalten

3D-Druck

- Maßgeschneiderte Legierungsformulierungen mit Molybdänpulver zur Anpassung der Eigenschaften

- Trägerstrukturen für hochschmelzende Metalle

Die einzigartige thermische, mechanische, elektrische und ökologische Stabilität von Molybdän macht dieses nachhaltige Material zu einem Hauptkandidaten für Innovationen in der Pulvermetallurgie im kommenden Jahrzehnt.

Beliebte Lieferanten von Molybdän-Metallpulvern

Viele führende Metallpulverhersteller bieten Molybdänpulverzusammensetzungen an, um den Bedarf von Nischenanwendungen in der Forschung bis hin zu kommerziellen Großserienanwendungen zu decken. Auf diesem Markt sind sowohl große Multi-Metall-Lieferanten als auch spezialisierte Molybdänverarbeiter tätig.

Tabelle 8: Führende Molybdänpulverhersteller

| Unternehmen | Beschreibung | Produktionskapazitäten |

|---|---|---|

| H.C. Starck Lösungen | Breites Mo-Pulver-Portfolio einschließlich kundenspezifischer Legierungen | Alle wichtigen Produktionswege im Multi-Tonnen-Maßstab |

| Molymet | Top-Molybdän-Chemie- und Pulververarbeiter | Hochreine Molybdänoxide, Karbide, Nitride jenseits von Metallen |

| JDC | Führendes japanisches Pulver mit Zerstäubungs- und Elektrolysefunktion | Palette von nichtrostenden und legierten Stählen mit Schwerpunkt Molybdänpulver |

| Plansee | Fachwissen über feuerfeste Metallpulver | Entwicklung kundenspezifischer Legierungen für Mo-, W- und Ta-Systeme |

| Mi-Tech Wolfram-Metalle | Wichtigster US-Hersteller von Wolfram- und Molybdänpulvern | Elektrolytische Molyflocken, Oxide, andere Verbindungen |

Diese Branchenführer investieren weiterhin in Produktionskapazitäten, Qualitätsverbesserungen und die Entwicklung neuer Zusammensetzungen, um die neuesten Anwendungsanforderungen zu erfüllen, da die Akzeptanz von Molybdänpulvern in den nächsten fünf Jahren in den Bereichen Medizin, Luft- und Raumfahrt, Automobil und Industrie zunimmt.

Kostenanalyse für Molybdän-Pulver

Als spezialisiertes Nebenmetall schwanken die Preise für Molybdänpulver mit der Marktdynamik von Angebot und Nachfrage. Molybdänpulver weist jedoch einen erheblichen Kostenvorteil gegenüber konkurrierenden Refraktärmetallen wie Wolfram und Tantal auf.

Tabelle 9: Kostenanalyse für Molybdänpulver

| Parameter | Typischer Bereich | Treiber |

|---|---|---|

| Molybdän-Metallpreis | $25-40 pro kg | Schwankungen bei Angebot und Nachfrage nach Rohstoffen |

| Molybdän-Pulver | $50-150 pro kg | Reinheitsgrad, Produktionsweg, Vertriebsweg |

| Wolfram-Pulver | $50-250 pro kg | Geringere Produktion als China, begrenzte Lieferanten |

| Tantal-Pulver | $400-1000 pro kg | Sehr seltenes Mineralienangebot |

So wird beispielsweise Molybdänpulver mit einem Reinheitsgrad von 99,9% für ca. $60 pro kg in großen Mengen unter Verwendung von Gasverdüsungsmethoden verkauft. Die besonders sauerstoffarme Variante mit einem Reinheitsgrad von 99,99% ist dagegen mit $140 pro kg mehr als doppelt so teuer.

Im Vergleich zu Wolfram- und Tantalpulvern hat Molybdän dank größerer Mineralreserven und höherer Fördermengen erhebliche Kostenvorteile. Dadurch können Molybdänpulverlösungen konkurrierende Refraktärmetalle in den Bereichen Automobil, Luft- und Raumfahrt, industrielle Heizungen und sogar medizinische Implantate verdrängen.

In den nächsten zehn Jahren wird die steigende Marktakzeptanz von Molybdänpulver aufgrund der einzigartigen Ausgewogenheit seiner Eigenschaften bei extremen Temperaturen, seiner Vielseitigkeit bei der Herstellung und seiner wirtschaftlichen Rentabilität auf Angebotsdefizite hindeuten, sofern keine größeren Kapazitätserweiterungen erfolgen. Dies deutet wahrscheinlich auf höhere Preise über die derzeitigen zyklischen Abschwünge bei Rohstoffen hinaus hin, da das Nachfragewachstum das Wachstum der Bergbauproduktion übersteigt.

Zukunftsaussichten für die Einführung von Molybdänpulver

Die Ausweitung der Forschungs- und Kommerzialisierungsanstrengungen, die sich auf die Nutzung der außergewöhnlichen Eigenschaften von Molybdän konzentrieren, deutet auf eine wesentlich breitere Anwendung von Pulverlegierungen auf Molybdänbasis in den Bereichen Transport, Energie, Medizin, Verteidigung und industrielle Heizung hin.

Marktanalysten gehen davon aus, dass die weltweite Nachfrage nach Molybdän-Metallen und -Legierungen in den nächsten fünf Jahren mit einer durchschnittlichen Wachstumsrate von über 6% steigen wird, da neue Anwendungen alte Legierungen und schwer zu bearbeitende Materialien verdrängen. Insbesondere die pulvermetallurgischen Fertigungsverfahren wie Metallspritzguss, additive Fertigung und thermisches Spritzen von Molybdänlegierungen scheinen im Vergleich zu gefrästen Produktformen für eine überdurchschnittliche Expansion positioniert.

Die nachhaltige Versorgung mit rohen Molybdänmineralien könnte jedoch an ihre Grenzen stoßen, wenn sie mit dem raschen Anstieg der Nachfrage aus dem Energie- und Industriesektor Schritt halten kann, ohne dass die Bergbaukapazitäten erheblich erweitert werden. Obwohl derzeit ein zyklischer Abschwung zu verzeichnen ist, sprechen die längerfristigen Fundamentaldaten für einen erneuten Aufwärtsdruck auf die Preise von Molybdänprodukten bis zur Mitte des Jahrzehnts, sofern keine umfangreichen neuen Bergbauprojekte durchgeführt werden.

FAQ

F: Welche Legierungselemente lassen sich am besten mit Molybdänpulvern mischen?

A: Nickel, Chrom, Silizium, Bor, Kohlenstoff und Kobalt sind gängige Legierungsmittel zur Verbesserung der Sinterfähigkeit, Festigkeit, Härte oder Hochtemperatur-Kriechbeständigkeit, je nach Anwendungsziel.

F: Welcher Partikelgrößenbereich eignet sich am besten für das Sintern von Molybdänpulver?

A: Gasverdüste Molybdänpulver zwischen 5 und 25 Mikrometern zeigen ein optimales Press- und Sinterverhalten für die meisten Anwendungen von Fertigteilen.

F: Wie schwierig ist es, Molybdänpulver mit AM-Methoden zu verarbeiten?

A: Die sorgfältige Entwicklung von Parametern für Laser-/Elektronenstrahlsysteme ist entscheidend, um Defekte wie Rollneigung, Porosität oder Mikrorisse zu kontrollieren. Heißisostatisches Pressen trägt zur Maximierung der Dichte und der mechanischen Leistung bei.

F: Warum ist ein hoher Reinheitsgrad bei Molybdänpulvern wichtig?

A: Verunreinigungen wie Sauerstoff, Stickstoff und Kohlenstoff führen zu einer erheblichen Verschiebung der Übergangstemperaturen von duktil zu spröde, was die Verarbeitbarkeit verringert und spontane Risse während des Drucks oder Sinterns hervorruft. Eine strengere Kontrolle der Chemie minimiert solche Probleme.

F: Welche Anwendungen bergen Korrosionsrisiken für Molybdänpulverprodukte?

A: Salzwasser, saure Schwefel-/Chloridverbindungen und geschmolzenes Zink greifen Molybdän an. Kleine Legierungszusätze von Chrom, Nickel oder Kobalt verbessern die Korrosionsbeständigkeit. Schutzbeschichtungen mindern bei regelmäßiger Wartung auch die Probleme in problematischen Umgebungen.