Molybdändisilicid (MoSi2) ist eine intermetallische Verbindung, die wegen ihrer hohen Temperaturstabilität, Oxidationsbeständigkeit und Temperaturwechselbeständigkeit geschätzt wird. Als Pulver wird es für das thermische Spritzen, Sintern und für Verbundwerkstoffe verwendet. Dieser Leitfaden gibt einen Überblick über die Spezifikationen von MoSi2-Pulver, Herstellungsverfahren, Anwendungsbeispiele, Anbieter, Kosten, Einschränkungen und Alternativen, um Werkstofftechniker zu informieren.

Molybdändisilicid-Pulver Übersicht

Durch die Kombination von Silizium mit feuerfestem Molybdänmetall entsteht MoSi2, das seine Festigkeit über 1300°C hinaus behält, ohne zu schmelzen oder zu oxidieren. Die Umwandlung in Pulverform ermöglicht:

- Thermische Spritzschichten auf Turbinenschaufeln und Werkzeugen

- Hinzufügen einer partikulären Verstärkung zur Verbesserung von Verbundwerkstoffen mit keramischer Matrix

- Pulvermetallurgische Verfestigung zu netzförmigen Wärmetauschern

Schlüsselattribute:

- Schmelzpunkt von 2030°C bietet hohe Temperaturstabilität

- Bildet eine schützende SiO2-Oxidschicht, die an der Luft bis 1500°C oxidationsbeständig ist

- Geringe Dichte von 6,2 g/cm2 erleichtert die Gewichtsreduzierung des Bauteils

- Sehr niedriger Wärmeausdehnungskoeffizient verhindert Rissbildung bei schnellen ΔT-Gradienten

Dieses Silizid hält extremen Bedingungen stand, die weit über denen von Nickel- und Kobaltsuperlegierungen liegen, und ist daher für Wärmeschutzsysteme von Ofenkomponenten bis hin zu Luft- und Raumfahrtmotoren und Vorderkanten von Hyperschallfahrzeugen unverzichtbar.

Molybdändisilicid-Pulver Kompositionen

MoSi2-Pulver reichen von relativ reinen Formulierungen mit geringen Restverunreinigungen durch Kohlenstoff und Sauerstoff bis hin zu kundenspezifischen Zusammensetzungen, bei denen Legierungen oder partikuläre Verstärkungen hinzugefügt werden:

| Typ | Beschreibung | Zusammensetzung |

|---|---|---|

| Reines MoSi2 | Binäre Mischung aus Molybdän + Silizium | 99% MoSi2 + <1% C, O |

| Legierte Verbindungen | Elemente wie Bor, Chrom, Aluminium, die Mo-Si-X ternär/quaternär bilden | MoSi2 + 5% Cr + 2% B |

| Verbundwerkstoffe | Partikelförmige Oxide oder Karbide gemischt mit MoSi2-Pulver | MoSi2 + 20% SiC |

Tabelle 1. Hauptkategorien von Molybdändisilicid-Pulverzusammensetzungen, einschließlich binärer Standardmischungen und kundenspezifischer Legierungen/Verbundwerkstoffe

Die Ergänzung mit Elementen wie Chrom, Aluminium, Kohlenstoff oder die Verstärkung mit stabilen Keramiken erweitert die Möglichkeiten zur Abstimmung von CTE, Oxidationsbeständigkeit und Rheologie auf das endgültige Sinterproduktdesign.

Merkmale und Eigenschaften von MoSi2-Pulver

- Erscheinungsbild - Graues Pulver mit kristalliner oder kantiger Morphologie

- Schmelzpunkt - 2030°C ermöglicht das Sintern im geschmolzenen Zustand ohne Schmelzen der Komponenten

- Dichte - 6,2 g/cm3, 50% die Dichte von Wolfram

- Oxidationsbeständigkeit - Bis zu einem Druck von 0,9 atm, oxidationsbeständig in Luft bis zu 1500°C durch eine schützende Siliziumdioxidschicht

- Querkontraktionszahl - 0,18-0,28 ähnlich wie bei Stählen

- CTE - 7,8 μm/m°C von 20-1000°C bietet hervorragende Temperaturwechselbeständigkeit

- Elektrischer spezifischer Widerstand - 150-190 μΩ-cm müssen neben der Wärmeleitfähigkeit für die Bauteilkühlung berücksichtigt werden

Diese Eigenschaften gewährleisten Dimensionsstabilität bei schnellen und zyklischen thermischen Belastungen, die die Grenzen der Superlegierung überschreiten. Duktile Phasenzusätze erweitern die Duktilität des spröden Silizids.

MoSi2-Pulver Partikelgrößen-Spezifikationen

Die Industrieklassen klassifizieren Pulver auf der Grundlage von Verteilungsgrenzwerten:

| Klasse | Mikron Größe | Typische Verwendung |

|---|---|---|

| -140 Maschen | <106 μm | Thermische Spritzschichten |

| -325 Maschen | <44 μm | Ausgangsmaterial für das Pulverspritzgießen |

| -400 Maschen | <38 μm | CMC-Verstärkung, gepresste/gesinterte Teile |

Tabelle 2. Gängige Molybdändisilicid-Pulvergrößenklassifizierungen nach Maschenweite, vom thermischen Spritzen bis hin zu Zusätzen von unter 10 Mikron für gesinterte Siliciumcarbide

Die Festlegung von Pulververteilungen gewährleistet die Anpassung an die begrenzte Partikelgröße und die rheologischen Anforderungen von thermischen Spritzdüsen im Gegensatz zu den Anforderungen an dicht gepacktes Pressen und Sintern.

Produktionsverfahren für MoSi2-Pulver

Reduktion & Silizidierung - Molybdäntrioxidpulver, das unter Wasserstoffatmosphäre mit Siliziumpulver reduziert wird, erzeugt bei über 1200°C MoSi2, das schließlich durch Kugelmahlen verteilt wird. Geringere Reinheit und unregelmäßige Partikel eignen sich am besten für die thermische Spritzabscheidung.

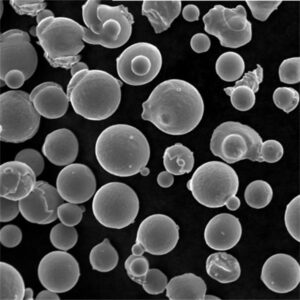

Gaszerstäubung - Induktionsgeschmolzene Barren, die unter Inertgas zu Pulver zerstäubt werden, steuern die Oxidation und die Partikelgröße gut. Sphärische Formen verbessern die Packung des Pulverbettes und das Sinterverhalten. Geringere Ausbeute und höhere Pulverpreise sprechen jedoch gegen die chemische Produktion.

Plasma-Sphäroidisierung - Anstatt vollständig zu schmelzen, rundet induktionserwärmtes Ausgangsmaterial, das in Plasmabrenner eingespritzt wird, unregelmäßig reduzierte/versilizierte Partikel ab, was den Fluss und die Packung verbessert und gleichzeitig den Materialverlust bei der Reinigung der Drain-Schmelze minimiert. Bietet ein mittleres Pulverqualitäts- und Kostenprofil zwischen den anderen Verfahren.

Durch die Abwägung von Reinheit, Pulvereigenschaften und Preis wird die günstigste Produktionsmethode für die jeweiligen Anwendungsanforderungen ermittelt.

Industrienormen und Spezifikationen

Regierungen und Wirtschaftsverbände geben verschiedene Normen für MoSi2-Pulver heraus:

| Entität | Standard-Nummer | Beschreibung |

|---|---|---|

| Fédération des Techniques de la Pulvérisation | FS-150 | Thermisches Spritzen |

| DIN Deutsches Institut für Normung | DIN17742 | Pulvermetallurgische Qualität |

| ASTM International | C1765 | Normen für die Prüfmethodik |

| ISO Internationale Organisation für Normung | ISO 21825 | Mechanische und physikalische Prüfverfahren |

Tabelle 3. Führende internationale Qualitäts- und Prüfnormen für Molybdändisilicid-Pulver

Die Überprüfung der erforderlichen chemischen Zusammensetzung, der Partikelgrößen, der typischen Verunreinigungsschwellenwerte und der kritischen mechanischen Prüfprotokolle für die Endanwendung gewährleistet eine ordnungsgemäße Spezifizierung und Qualifizierung der beschafften MoSi2-Lose anhand der Zertifizierungsrichtlinien, die die Verwendungsszenarien abdecken - so wird eine Über- oder Unterspezifizierung des Rohstoffeinsatzes vermieden.

MoSi2-Pulver Anwendungen

Zu den nicht erschöpfenden Verwendungszwecken, die von der extremen thermischen Stabilität und Oxidationsbeständigkeit profitieren, gehören:

Thermische Spritzschichten

- Ofenmuffelrohre, Vorrichtungen und Böden

- Schmelztiegel für die Verarbeitung von Refraktärmetallen

- Erosion von Flugzeugturbinenschaufeln + Wärmeschutz

Sintern

- Kontakte und Halterungen für elektrische Heizelemente

- Hochtemperatur-Gasdichtungen und Elektroden in der Glasherstellung

- Geräte zum Eintauchen in geschmolzenes Metall wie Schöpfkellen

Verbundwerkstoffe

- Verstärkungsadditiv in Siliziumnitriden und -karbiden

- Füllstoffe für elektronische Substrate für das Wärmemanagement

Molybdändisilicid-Pulver kommen für alle Sinter-, Beschichtungs- oder Verbundwerkstoff-Herstellungsverfahren in Frage, die eine oxidationsfreie Dimensionsstabilität bei Temperaturschwankungen von über 1000 °C erfordern.

Molybdändisilicid-Pulver Hersteller & Verkäufer

Zu den namhaften Händlern, die MoSi2-Pulver herstellen und liefern, gehören:

| Anbieter | Standort | Produktionsverfahren |

|---|---|---|

| Thermo Fisher Scientific | Vereinigte Staaten | Reduktion und Silizidierung |

| Atlantic Ausrüstungsingenieure | Vereinigte Staaten | Gaszerstäubung |

| Phoenix Scientific | Vereinigte Staaten | Sphäroidisierung des Plasmas |

| China Molybdän | China | Reduktion und Silizidierung |

| Japan Neue Metalle | Japan | Gaszerstäubung |

Tabelle 4. Bemerkenswerte Unternehmen, die Moly-Silizium-Pulver für hochreine oder hochvolumige industrielle Anwendungen anbieten

Sekundärhändler verkaufen auch kommerziell, aber die beste Praxis ist, kleine Partien direkt von den Primärmühlen zu beziehen, um den besten Preis und die Rückverfolgbarkeit zu gewährleisten.

Kostenfaktoren für MoSi2-Pulver

| Treiber | Auswirkungen |

|---|---|

| Produktionsverfahren | Gaszerstäubung kostet 5-10x chemische Produktion |

| Reinheit des Materials | Kontrollen von Spurenelementen und Partikelgröße erhöhen den Preis |

| Kaufvolumen | Tonne+ Mengenrabatte bis zu 30% möglich |

| Geometrie des Pulvers | Hohe Sphärizitätskonsistenz ergänzt 25-50% |

| Bewerbungsunterlagen | Verschärfte Verteilungen und Überprüfungen erhöhen den Preis |

Tabelle 5. Dynamik der Versorgungskanäle mit Einfluss auf die Preisgestaltung von Molybdändisilizidpulver

Erwarten Sie $50/kg für übliche Silizidierungssorten bis zu $300/kg für hochreine plasmageschliffene Fraktionen - obwohl die Preisgestaltung aufgrund feiner Qualitätsunterschiede nicht linear ist.

Vor- und Nachteile von MoSi2-Pulver

| Vorteile | Benachteiligungen |

|---|---|

| Der Schmelzpunkt von 2030°C erhält die mechanischen Eigenschaften bei extremen Temperaturen | Sprödes intermetallisches Material, das nach vollständiger Verdichtung unter Belastung zu Rissen neigt |

| Widersteht der Oberflächenoxidation bis zu 1500°C durch eine SiO2-Schicht | Schlechtere Wärmeleitfähigkeit als Graphit muss bei Heizelementkontakten berücksichtigt werden |

| Geringere Dichte als Alternativen aus Wolfram | Herausforderungen bei der Herstellung Vollständige Verdichtung ohne hohe Heißpressungen |

Tabelle 6. Kompromisse, die bei der Verwendung von Molybdändisilizidpulver zu berücksichtigen sind

MoSi2 bietet eine einzigartige Lösung für extreme thermische Stabilitätsanforderungen trotz der Herausforderungen in Bezug auf Verarbeitung und Sprödigkeit, die von alternativen Kandidaten aus Edelstahl 316 oder Superlegierungen nicht erreicht werden.

MoSi2-Pulver im Vergleich zu Alternativen

| Parameter | MoSi2 | W | Ta | Re | Hf |

|---|---|---|---|---|---|

| Schmelzpunkt | 2030°C | 3410°C | 2996°C | 3180°C | 2230°C |

| Oxidationsbeständigkeit | Bis zu 1500°C | Schlecht | Schlecht | Schlecht | Schlecht |

| Dichte | 6,2 g/cm^3 | 19 g/cm^3 | 16 g/cm^3 | 21 g/cm^3 | 13 g/cm^3 |

| Wärmeleitfähigkeit | Niedrig | Hoch | Mittel | Mittel | Mittel |

| Elektrischer spezifischer Widerstand | Hoch | Niedrig | Mittel | ||

| Kosten | $$$$ | $$$$$ | $$$$$ | $$$$$ | $$$$$ |

Tabelle 7. Qualitativer Vergleich von Molybdändisilicidpulver mit alternativen Refraktärmetallpulvern

Wägen Sie die Anforderungen an Verbundwerkstoffe ab, indem Sie die Grenzen der thermischen Leistung mit den Faktoren der Herstellbarkeit und der Lebenszykluskosten abwägen und so die Ingenieure zu den richtigen Ultrahochtemperaturwerkstoffen führen.

Häufig gestellte Fragen

F: Oxidiert MoSi2 an der Luft bei über 1500 °C?

A: Ja, oberhalb von 1500°C und unter einem Druck von 0,9 atm wird die kristalline SiO2-Oberflächenschicht poröser und verliert an Schutz.

F: Welche Farben sind mit MoSi2-Beschichtungen erhältlich?

A: Naturgrau, aber Einfärbung durch feine Dispersionen von Oxiden möglich, um einen höheren Emissionsgrad beim Wärmemanagement zu erreichen.

F: Muss MoSi2-Pulver beim Sintern heißisostatisch gepresst werden?

A: Ja, die HIP-Verdichtung minimiert die Restporosität und maximiert die mechanische Festigkeit nach den ersten drucklosen Sinterphasen.

F: Für welche Anwendungen wird reines Molybdändisilicid ohne Legierungszusätze verwendet?

A: Reines MoSi2 reicht für Ofenvorrichtungen, Bleche und Muffeln aus, die in erster Linie eine gleichmäßige Oxidation/Korrosion ohne mechanische Belastung erfahren.