Maschinen zum Formen von Metall Präzisions-Netzformteile aus Metallpulvern durch Pulverspritzgießen (PIM) für die Automobilindustrie, die Luft- und Raumfahrt, die Medizintechnik und andere anspruchsvolle Anwendungen herstellen. Dieser Leitfaden bietet einen Überblick über PIM-Anlagentypen, Prozessschritte, wichtige Spezifikationen, führende Hersteller und eine vergleichende Bewertung.

Metall-Formmaschine Übersicht

Metallgießmaschinen erleichtern das Pulverspritzgießen - ein formgebendes Verfahren, das sich durch Komplexität und Präzision bei hohen Stückzahlen auszeichnet:

| Prozess | Thermoplastisches Spritzgießen von feinen Metallpulvern mit anschließender Entbinderung und Sinterung |

| Metalle | Nichtrostende Stähle, Werkzeugstähle, Titan, schwere Wolframlegierungen, Nickelsuperlegierungen usw. |

| Attribute | Komplexität, Genauigkeit, Produktivität, Automatisierung |

| Anwendungen | Auto, Luft- und Raumfahrt, Medizin, Elektronik |

| Skala | Kleine, mittlere und große Produktionsmengen |

Durch die kosteneffiziente Kombination von Designfreiheit und mechanischen Eigenschaften zwischen Kunststoffspritzguss und spanender Bearbeitung eignet sich PIM für kleine, komplizierte Bauteile wie Turboladerrotoren und Schädelplatten.

Metall-Formmaschine Typen

| Maschinentyp | Beschreibung |

|---|---|

| Spritzgießen | Präzisionsgießmaschinen für die erste Stufe der Metallpulververdichtung bei niedrigem Druck |

| Entbinden | Thermische oder lösungsmittelhaltige Anlagen zur Entfernung des Bindemittels vor dem Sintern |

| Sinterofen | Dichteverfestigung von braunen Teilen durch Erhitzen unter den Schmelzpunkt |

Komplette PIM-Linien integrieren diese Primärstationen mit Zusatzgeräten wie Mischern, Zuführungen, Robotern und Nachbearbeitungsmaschinen.

Prozess-Schritte

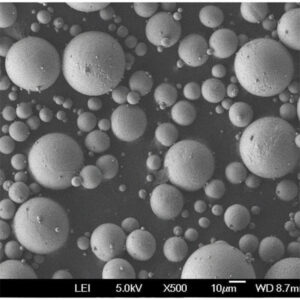

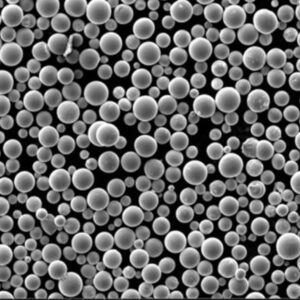

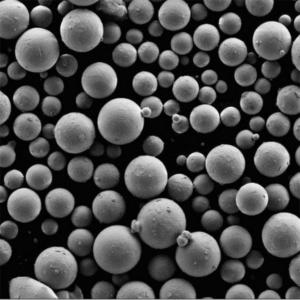

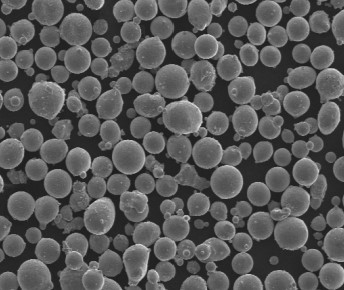

- Mischen - Feines Metallpulver wird homogen mit thermoplastischen Bindemitteln vermischt

- Spritzgießen - Einspeisung von Compounds in Präzisionswerkzeugkavitäten durch Spritzgießmaschinen

- Entbinden - Entfernung von Bindemitteln durch thermische oder chemische Lösungsmitteltechniken

- Sintern - Braune Teile, die zu endgültigen Komponenten verdichtet werden und eine Dichte von 95-99% erreichen

- Nachbearbeitung - Sekundärbearbeitung, Fügen oder Oberflächenveredelung

Die richtige Reihenfolge und optimierte Parameter sind entscheidend für eine kosteneffektive Maximierung der mechanischen Eigenschaften.

Technische Daten der Maschine

| Modul | Wichtige Parameter |

|---|---|

| Spritzgießen | Schussleistung, Schließkraft, Einspritzgeschwindigkeit, Homogenität, Präzision |

| Entbinden | Atmosphärenkontrolle, Temperaturgleichmäßigkeit, Kontaminationsvermeidung |

| Sintern | Temperatur, Atmosphäre, Verweilzeiten, Abschreckraten |

| Nachbearbeitung | Tolerierung, Anforderungen an die Oberflächengüte |

Bauteile für die Medizintechnik oder die Luft- und Raumfahrt erfordern strengere Spezifikationen und die Überprüfung der Einhaltung von Normen als handelsübliche Armaturen.

Führende Hersteller

| Unternehmen | Modelle | Kostenbereich |

|---|---|---|

| ARBURG | Allrounder-Reihe | $150,000-$750,000 |

| Milacron | Roboshot, Elektron, Magna | $100,000-$650,000 |

| Nissei | Serien PS, PN, Hyelectric | $250,000-$800,000 |

| Toshiba | Serien EC,ET,EV | $200,000-$700,000 |

Größere Schusskapazitäten, spezielle Druckplatten, Reinraum- oder Roboterautomation erhöhen die Kosten. Berücksichtigen Sie bei Ihrer Investition das gesamte Produktionsvolumen.

Vergleichende Bewertung

| Spritzgießen | Entbinden | Sintern | |

|---|---|---|---|

| Durchsatz | Hoch | Mittel | Niedrig |

| Zykluszeit | Protokoll | Stunden | Tage |

| Betriebskosten | Mittel | Niedrig | Hoch |

| Kapitalkosten | Hoch | Mittel | Sehr hoch für großen Maßstab |

| Flexibilität bei der Gestaltung | Hoch | Mittel | Niedrig |

Wichtigste Erkenntnisse

- Die Gesamtproduktionskosten für das Pulverspritzgießen diktieren die auf das Volumen abgestimmten Anlageninvestitionen

- Gesamtkomplexität der Teile und Qualitätsziele bestimmen die Spezifikationen

- Integrierte Modellierung und Prozessüberwachung ermöglicht Fehlerreduzierung

FAQs

F: Welche Pressengröße ist für 10000 Teile pro Jahr optimal?

A: 50-80-Tonnen-Pressen mit Schusskapazitäten von <100g ermöglichen kostengünstig die Verarbeitung mittlerer Mengen. Integrieren Sie die Automatisierung für optimale Produktivität.

F: Gibt es Materialbeschränkungen für Sinteröfen?

A: Jenseits von 1900°C werden die Möglichkeiten erheblich eingeschränkt. Vakuum, Schutzatmosphären oder inerte Umgebungen können für reaktive Legierungen erforderlich sein. Banddurchlauföfen bieten sehr große Sinterskalen.

F: Wovon hängt die Produktivität der Spritzgießmaschine bei PIM ab?

A: Schusskapazität, Trockenzykluszeit und Automatisierungsgrad bestimmen in erster Linie den stündlichen Teileausstoß. Zu den sekundären Faktoren gehören Umstellung, Wartung, Werkzeugkonstruktion und Heiz-/Kühlraten.

F: Wie hoch können PIM-Teile praktisch geformt werden?

A: Halten Sie die Höhe unter 25 mm für Metalle wie rostfreien Stahl. Für Materialien wie Wolframlegierungen mit hoher Schrumpfung wird eine maximale Höhe von 15 mm empfohlen. Optimieren Sie die Positionierung des Anschnitts und die Entlüftung der Form.