Inconel ist eine Nickel-Chrom-Superlegierung, die mit verschiedenen additiven Metallherstellungsverfahren 3D-gedruckt werden kann. Dieser Leitfaden bietet einen detaillierten Überblick über den 3D-Druck von Inconel, einschließlich anwendbarer Technologien, Materialeigenschaften, Anwendungen, Überlegungen und mehr.

Einführung in 3D-Drucken von Inconel

Inconel ist eine Familie von Superlegierungen auf Nickel-Chrom-Basis, die sich durch hohe Festigkeit, Korrosionsbeständigkeit und Hitzebeständigkeit auszeichnen. Zu den wichtigsten Eigenschaften, die Inconel für den 3D-Druck geeignet machen, gehören:

- Hohe Temperaturbeständigkeit und Kriechfestigkeit

- Oxidations- und Korrosionsbeständigkeit

- Gute mechanische Eigenschaften

- Schweißbarkeit und Verarbeitbarkeit

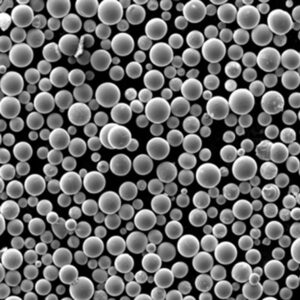

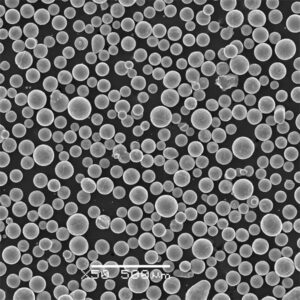

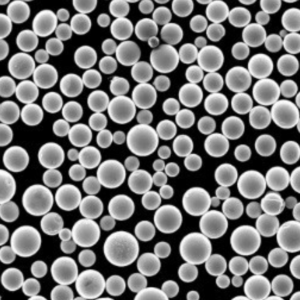

- Erhältlich in Pulverform für Metall-AM-Prozesse

Inconel-Legierungsvarianten wie Inconel 718 und 625 werden häufig in Triebwerken für die Luft- und Raumfahrt, Gasturbinen, Kernreaktoren und anderen anspruchsvollen Anwendungen eingesetzt. Die additive Fertigung ermöglicht komplexe, optimierte Inconel-Teile für eine verbesserte Leistung.

Dieser Leitfaden behandelt Inconel-Sorten für AM, anwendbare Verfahren, Parameter, Eigenschaften, Anwendungen, Nachbearbeitung, Kosten und Vergleiche.

Inconel-Legierungssorten für den 3D-Druck

Zu den wichtigsten Inconel-Superlegierungen, die 3D-gedruckt werden können, gehören:

Inconel-Sorten für AM

| Legierung | Zusammensetzung | Wichtige Eigenschaften |

|---|---|---|

| Inconel 718 | Ni, Cr, Fe, Nb, Mo | Festigkeit, Zähigkeit, Schweißbarkeit |

| Inconel 625 | Ni, Cr, Mo, Nb | Korrosionsbeständigkeit, Ermüdungsfestigkeit |

| Inconel 939 | Ni, Co, Cr, W, Nb, Ti | Warmhärte, Zeitstandfestigkeit |

| Inconel X-750 | Ni, Cr, Fe, Ti, Al | Oxidationsbeständigkeit bei hohen Temperaturen |

- Inconel 718 ist aufgrund seiner optimalen Festigkeit und seiner Kosten die am weitesten verbreitete 3D-Drucksorte.

- Inconel 625 bietet die beste Korrosionsbeständigkeit und ist für Schiffsanwendungen geeignet.

- Inconel X-750 widersteht extremen Temperaturen von bis zu 700°C.

- Die Sorten sind für bestimmte Betriebsbedingungen und Anforderungen optimiert.

- Kundenspezifische Inconel-Legierungen können auch formuliert und 3D-gedruckt werden.

3D-Druckverfahren für Inconel

Inconel kann sowohl durch Pulverbettschmelzen als auch durch gerichtete Energieabscheidung gedruckt werden:

Inconel 3D-Druckverfahren

| Prozess | Methoden | Beschreibung |

|---|---|---|

| Pulverbett Fusion | DMLS, SLM, EBM | Pulverbett wird selektiv durch Laser oder E-Strahl aufgeschmolzen |

| Gezielte Energieabscheidung | LENS, Metallplasma-Beschichtung, Drahtbogen-AM | Eine fokussierte Wärmequelle schmilzt Metallpulver oder Draht |

- Pulverbettverfahren wie DMLS und EBM sind für den Inconel-Druck am gebräuchlichsten.

- DED-Verfahren wie LENS werden für Reparaturen und große, endkonturnahe Teile eingesetzt.

- Die Prozessparameter müssen für jede spezifische Inconel-Legierung optimiert werden.

- Nachbearbeitungen wie eine spannungsabbauende Wärmebehandlung werden empfohlen.

Eigentum von 3D-gedrucktes Inconel

3D-gedrucktes Inconel weist die folgenden Eigenschaften auf:

Inconel 3D-Druck Eigenschaften

| Eigentum | Typische Werte |

|---|---|

| Dichte | 8,19 g/cm3 |

| Zugfestigkeit | 1000-1300 MPa |

| Streckgrenze | 500-1100 MPa |

| Dehnung bei Bruch | 10-40% |

| Schmelzpunkt | 1350-1430°C |

| Wärmeleitfähigkeit | 11-20 W/mK |

| Korrosionsbeständigkeit | Ausgezeichnet in verschiedenen Umgebungen |

| Hitzebeständigkeit | Ausgezeichnet bis zu 700°C |

- Die mechanischen Eigenschaften entsprechen oder übertreffen die von herkömmlich hergestelltem Inconel.

- Gerichtet erstarrte Mikrostrukturen führen zu anisotropen Eigenschaften.

- Nachbearbeitungen wie HIP verbessern Dichte, Duktilität und Isotropie.

- Die Eigenschaften hängen stark von den Parametern des 3D-Druckverfahrens ab.

Anwendungen von 3D-gedrucktem Inconel

Zu den Schlüsselindustrien, die additiv gefertigte Inconel-Teile verwenden, gehören:

Inconel 3D-Druck Anwendungen

| Industrie | Verwendet |

|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Triebwerksteile, Düsen, Schubkammern |

| Öl und Gas | Ventile, Bohrlochkopfkomponenten, Druckbehälter |

| Kernkraft | Reaktoreinbauten, Wärmetauscher |

| Automobilindustrie | Turboladerräder, Auspuffkomponenten |

| Chemisch | Pumpen, Ventile, Reaktionsgefäße |

| Medizinische | Implantate, chirurgische Instrumente |

- Die Luft- und Raumfahrt ist der größte Abnehmer von flugkritischen Komponenten aus Superlegierungen.

- Öl und Gas nutzen die hohe Temperaturbeständigkeit für Bohrlochausrüstungen.

- In der Nuklearindustrie wird es für die Beständigkeit gegen radioaktive Korrosion verwendet.

- Anwendungen im Automobilsport nutzen die Vorteile von leichtgewichtigen, optimierten Geometrien.

- Medical nutzt die Biokompatibilität für Implantate und Instrumente.

Vorteile des 3D-Drucks von Inconel gegenüber der traditionellen Fertigung

Die wichtigsten Vorteile des 3D-Drucks von Inconel im Vergleich zu herkömmlichen Verfahren:

3D-Druck vs. Guss/Bearbeitung

- Freiheit zur Herstellung komplexer, organischer Geometrien, die sonst nicht möglich sind

- Fähigkeit zur Optimierung und Kombination von Teilen zur Gewichts- und Leistungssteigerung

- Geringere Vorlaufzeit und Kosten für Kleinserienproduktion

- Berücksichtigung der Werkzeug-/Vorrichtungsbeschränkungen der subtraktiven Verfahren

- Ermöglicht funktionale Abstufungen und Topologieoptimierung

- Reduziert den Materialabfall durch optimierte Konstruktionen

- Just-in-time- und On-Demand-Produktion in der Nähe des Verwendungsortes

Kostenanalyse für 3D-gedrucktes Inconel

Die Kosten für den 3D-Druck von Inconel variieren je nach:

Kostentreiber

- Kauf einer AM-Maschine, Betriebskosten

- Materialkosten für Inconel-Pulver (~$100-200/kg)

- Arbeitsaufwand für Entwurf, Druck, Nachbearbeitung

- Produktionsvolumen

- Teilegröße und Geometriekomplexität

- Anforderungen an die Nachbearbeitung

Typischer Kostenbereich für Teile

- $50 - $500 pro kg gedruckter Teile

- Kleinteile ~ $100 - $5000

- Größere komplexe Luft- und Raumfahrtkomponenten können $15.000+ kosten.

Herausforderungen von 3D-Drucken von Inconel

Einige Herausforderungen bei Inconel AM sind:

- Hohe Materialkosten für Inconel-Pulver

- Kontrolle der Eigenspannungen

- Anforderung an das heißisostatische Pressen (HIP)

- Hohe Oberflächenrauhigkeit, die eine umfangreiche Bearbeitung erfordert

- Begrenzte Anzahl von fähigen AM-Anbietern

- Optimierung der Prozessparameter für jede Legierungssorte

- Sicherstellung von Wiederholbarkeit und Qualitätsstandards

Weitere Entwicklungen in der AM-Technologie verbessern die Druckbarkeit, die Oberflächengüte und die Materialeigenschaften und senken die Druckkosten für Inconel.

Vergleich von Inconel mit anderen Materialien für den 3D-Druck

Inconel vs. andere Werkstoffe für AM

| Material | Profis | Nachteile |

|---|---|---|

| Titan-Legierungen | Geringere Dichte, ausgezeichnete Festigkeit | Fähigkeit, niedrigere Temperaturen zu erreichen |

| Rostfreie Stähle | Kosten, Verfügbarkeit | Geringere Festigkeit als Inconel |

| Werkzeugstähle | Härte, Verschleißfestigkeit | Probleme mit Rissbildung |

| Kobalt-Chrom | Biokompatibilität | Begrenzte Hochtemperaturfestigkeit |

| Aluminium-Legierungen | Geringere Kosten und geringere Dichte | Viel geringere Stärke |

- Inconel bietet die beste Kombination aus hoher Festigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit.

- Er ist teurer als rostfreie Stähle, kann aber bei viel höheren Temperaturen eingesetzt werden.

- Titan hat ein besseres Verhältnis von Festigkeit zu Gewicht, aber eine niedrigere Betriebsgrenze.

- Die Wahl hängt von den spezifischen Anforderungen der Anwendung ab.

Die wichtigsten Erkenntnisse zum 3D-Druck von Inconel

- Inconel-Nickel-Chrom-Superlegierungen bieten hohe Festigkeit und Temperaturbeständigkeit.

- Weit verbreitet sind die Sorten Inconel 718, 625 und X-750, die in 3D gedruckt werden können.

- Hauptverfahren sind das Pulverbettschmelzen wie DMLS/SLM und DED-Verfahren.

-find - ist vergleichbar und übertrifft oft die Leistungen von herkömmlich hergestelltem Inconel.

- Triebwerke für die Luft- und Raumfahrt und Kernreaktoren sind wichtige Anwendungsbereiche.

- Die Kosten für den Druck liegen zwischen $50-500 pro kg, abhängig von Faktoren wie der Größe.

- Die Weiterentwicklungen zielen auf eine einfachere Bedruckbarkeit, bessere Veredelungen und eine größere Verbreitung ab.

FAQs

F: Wozu wird Inconel im 3D-Druck verwendet?

A: Inconel wird für den 3D-Druck von Hochleistungskomponenten verwendet, die eine hohe Hitzebeständigkeit für Luft- und Raumfahrtmotoren, Gasturbinen, Kernreaktoren und andere Anwendungen erfordern.

F: Welches 3D-Druckverfahren ist für Inconel am besten geeignet?

A: Pulverbettschmelzverfahren wie DMLS und SLM sind für das Drucken von Inconel-Legierungen am gebräuchlichsten. Aber DED-Verfahren wie LENS bieten Vorteile für große endkonturnahe Formen.

F: Muss 3D-gedrucktes Inconel nachbearbeitet werden?

A: Ja, eine Nachbearbeitung wie das heißisostatische Pressen (HIP) wird empfohlen, um innere Spannungen abzubauen und die Isotropie und Eigenschaften des Materials zu verbessern.

F: Ist 3D-gedrucktes Inconel genauso stark wie geschmiedetes Inconel?

A: Ja, mit der additiven Fertigung können Inconel-Teile mit mechanischen Eigenschaften hergestellt werden, die denen von traditionell hergestelltem Inconel-Knetmaterial entsprechen oder diese sogar übertreffen.

F: Was sind die Unterschiede zwischen Inconel 718 und 625?

A: Inconel 718 bietet insgesamt bessere mechanische Eigenschaften, während Inconel 625 eine bessere Korrosionsbeständigkeit bietet, insbesondere in Meeresumgebungen.

F: Ist es schwierig, Inconel in 3D zu drucken?

A: Der Druck von Inconel kann im Vergleich zu Metallen wie Aluminium oder Titan eine größere Herausforderung darstellen. Eine sorgfältige Optimierung der Druckerparameter ist erforderlich, um Eigenspannungen und Rissbildung zu kontrollieren.

F: Welche Präzision kann mit dem 3D-Druck von Inconel erreicht werden?

A: Eine Maßgenauigkeit von etwa ±0,1-0,2% ist für Inconel-AM-Teile je nach dem verwendeten Verfahren möglich. Durch maschinelle Bearbeitung kann die Präzision bei Bedarf weiter verbessert werden.

F: Ist bedrucktes Inconel genauso stark wie heiß bearbeitetes Inconel?

A: Ja, mit dem Pulverbettschmelzverfahren können feine Mikrostrukturen in Inconel erzielt werden, die zu Festigkeiten führen, die mit denen von warmgefertigten Bauteilen vergleichbar oder höher sind.

F: Welche Oberflächengüte ist bei Inconel AM-Teilen zu erwarten?

A: Die Oberflächenrauhigkeit im Druckzustand liegt in der Regel zwischen 10 und 25 Mikron Ra. Um feinere Oberflächen zu erzielen, sind oft zusätzliche Bearbeitungen und Polieren erforderlich.