Überblick über Inconel 3d gedrucktes Teil

3D-gedruckte Teile aus Inconel beziehen sich auf Komponenten, die aus Inconel-Superlegierungspulvern mit additiven Fertigungsverfahren (AM) hergestellt werden. Inconel-Sorten bieten eine außergewöhnliche Hitze- und Korrosionsbeständigkeit in Kombination mit hoher Festigkeit, wodurch sie sich ideal für die Luft- und Raumfahrt, die Energieerzeugung und andere anspruchsvolle Anwendungen eignen.

Wichtige Eigenschaften von 3D-gedruckten Inconel-Teilen:

- Hohe Festigkeit bis über 700°C

- Widersteht aggressiven Umgebungen, einschließlich Oxidation und Korrosion

- Komplexe Geometrien direkt aus CAD-Modellen erzeugen

- Geringere Durchlaufzeiten und kürzere Lieferzeiten im Vergleich zur subtraktiven Bearbeitung

- Auswahl an Inconel 625, 718 und anderen Legierungen je nach Bedarf

- Erfordert heißisostatisches Pressen (HIP), um innere Hohlräume zu beseitigen

Lesen Sie weiter, um mehr über gängige Inconel-Legierungen, mechanische Eigenschaften, Nachbearbeitung, Verwendungszwecke und Teilequalifizierung zu erfahren.

Legierungstypen

Zu den gängigen Inconel-Güten, die in der additiven Fertigung verwendet werden, gehören:

| Legierung | Nickelgehalt | Wesentliche Merkmale |

|---|---|---|

| Inconel 625 | 60% min | Außergewöhnliche Korrosionsbeständigkeit, Oxidationsbeständigkeit bis 980°C |

| Inconel 718 | 50-55% | Höchste Festigkeit bis 700°C, aushärtendes Verhalten |

| Inconel 939 | K.A. | Hohe Endtemperaturen durch hervorragende Stabilität des grobkörnigen Gefüges |

Tabelle 1: Beliebte Inconel-Superlegierungen für die AM-Bearbeitung

Diese Legierungen bieten eine außergewöhnliche Leistung bei Hitze und Korrosion, die besser ist als die von rostfreien Stählen. Inconel 718 ist heute am weitesten verbreitet, aber neue Sorten werden die Möglichkeiten noch erweitern.

Eigentum von Inconel 3d gedrucktes Teil

Wichtige Eigenschaften von 3D-gedruckten Teilen aus Inconel:

| Eigentum | Beschreibung |

|---|---|

| Hohe Temperaturbeständigkeit | Beibehaltung der Festigkeit bis zu 700°C bei aushärtbaren Legierungen |

| Wärmewiderstand | Betriebstemperaturen über 1000°C möglich |

| Korrosionsbeständigkeit | Hervorragend geeignet für eine Vielzahl von sauren, marinen Umgebungen |

| Oxidationsbeständigkeit | Schützende Chromoxidschicht auf der Oberfläche |

| Kriechwiderstand | Verformungsbeständigkeit unter Belastung bei hohen Temperaturen |

| Härte | Bis zu Rockwell C 40-45 bei Aushärtung |

Tabelle 2: Überblick über die mechanischen und physikalischen Eigenschaften von Inconel AM-Legierungen

Die Kombination aus Festigkeit, Umweltbeständigkeit und Stabilität bei extremen Temperaturen macht Inconel zu einem außergewöhnlich vielseitigen Werkstoffsystem für kritische Anwendungen.

Genauigkeit der gedruckten Teile

Maßgenauigkeit und Toleranzen, die mit Inconel AM-Legierungen erreicht werden können:

| Parameter | Fähigkeit |

|---|---|

| Maßgenauigkeit | ±0,3% bis ±0,5% wie gedruckt |

| Mindestwanddicke | 0,020 Zoll bis 0,040 Zoll |

| Toleranzen | ±0,005 Zoll gemeinsam |

| Oberfläche | Bis zu Ra 3,5 μm (140 μin) Oberfläche wie gedruckt |

Tabelle 3: Überblick über die gedruckte Genauigkeit und Oberflächengüte von Inconel AM-Teilen

Durch Nachbearbeitung, wie z. B. Zerspanung und Endbearbeitung, können Genauigkeit und Oberflächengüte weiter verbessert werden. Die oben genannten Daten sind Richtwerte - besprechen Sie die spezifischen Anforderungen mit den Anbietern für Ihre Anwendung.

Prüfung eines 3D-gedruckten Inconel-Teils

Die Qualifizierung von Inconel AM-Bauteilen für die Endanwendung erfordert Standardprüfprotokolle:

| Test | Zweck | Beispielhafte Methoden |

|---|---|---|

| Chemische Analyse | Überprüfung der chemischen Zusammensetzung und des Gefüges der Legierung | Optische Emissionsspektrometrie, Bildanalyse |

| Zugversuch | Messung von Zugfestigkeit und Streckgrenze | ASTM E8, ISO 6892 |

| Spannungsbruchprüfung | Bestimmung der Bruchfestigkeit im Laufe der Zeit | ASTM E292 |

| Bruchzähigkeit | Rissausbreitungswiderstand verstehen | ASTM E1820 |

| Korrosionsprüfung | Bewerten Sie den Massenverlust von Materialien in Umgebungen | ASTM G31, ASTM G48 |

| Zerstörungsfreie Prüfung | Erkennen von Oberflächen-/Teiloberflächenfehlern | Eindringtests, CT-Scans |

Tabelle 4: Gemeinsame Testmethoden für die Qualifizierung von gedruckten Inconel AM-Teilen

Die Daten müssen den geltenden Industriespezifikationen wie AMS, ASME, AWS usw. entsprechen, wie sie von der Endanwendung und der Betriebsumgebung vorgegeben werden. Besprechen Sie die erforderlichen Validierungstests mit AM-Anbietern.

Anwendungen

Branchen, die 3D-gedruckte Teile aus Inconel für anspruchsvolle Umgebungen verwenden:

| Industrie | Komponenten | Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Raketendüsen | Behält die Festigkeit bei hohen Betriebstemperaturen bei |

| Stromerzeugung | Wärmetauscher, Ventile | Korrosionsbeständigkeit mit hoher Temperaturbeständigkeit |

| Öl und Gas | Bohrlochkopfteile, Fracturing-Komponenten | Widersteht rauen Bedingungen im Bohrloch |

| Automobilindustrie | Turbolader-Gehäuse | Behandelt Abwärme und Gase |

| Chemische Verarbeitung | Reaktionsgefäße, Rohrleitungen | Widerstandsfähigkeit gegen korrosive Reaktionen |

Tabelle 5: Überblick über die Verwendung von Inconel AM-Teilen in verschiedenen Branchen

Mit Inconel-Legierungen lassen sich leichte, leistungsstarke Komponenten herstellen, die herkömmlich hergestellte Bauteile ersetzen, die den Anforderungen der Anwendung nicht gewachsen sind.

Nachbearbeitung von Inconel 3d gedrucktes Teil

Gängige Nachbearbeitungen für AM-gedruckte Inconel-Teile:

| Prozess | Zweck | Methode |

|---|---|---|

| Heiß-Isostatisches Pressen | Beseitigung von inneren Hohlräumen und Verbesserung der Dichte | Hochdruck, Hochtemperatur-Inertgas |

| Wärmebehandlung | Anpassung der Mikrostruktur und Festlegung der Eigenschaften | Lösungsglühen, legierungsspezifische Alterungsprofile |

| Bearbeitung | Verbesserung von Maßgenauigkeit und Oberflächengüte | CNC-Fräs-/Drehzentren |

| Beschichtungen | Erhöhte Verschleiß-, Korrosions- und Wärmebeständigkeit | Thermisches Spritzen, PVD, CVD-Beschichtungen |

Tabelle 6: Empfohlene Nachbearbeitungstechniken für AM-gedruckte Inconel-Teile

Nahezu alle Teile werden vor ihrer Verwendung einer HIP- und Wärmebehandlung unterzogen. Zusätzliche Prüfungen des Untergrunds wie Eindringprüfungen oder CT-Scans dienen ebenfalls der Zertifizierung. Besprechen Sie mit AM-Anbietern Protokolle, die auf Ihr Bauteil zugeschnitten sind.

Kostenanalyse

| Parameter | Typischer Wert |

|---|---|

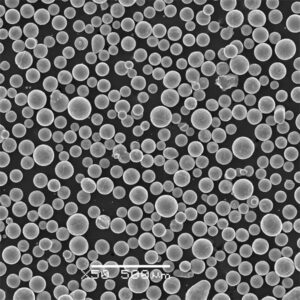

| Inconel-Pulver Kosten | $100-500 pro kg |

| Buy-to-fly-Verhältnis | 1.5 : 1 |

| Vorlaufzeit | 4-8 Wochen für gedruckte Teile |

| Druckerauslastung | 50-75% |

| Zulage für die Fertigstellung | 30% der Kosten für gedruckte Teile |

Tabelle 7: Kostenfaktoren für die Herstellung von Inconel AM-Teilen

Eine erhebliche Wiederverwendung von Pulver trägt zur Kosteneffizienz bei. Nachbearbeitungsschritte wie Bearbeitung und Beschichtung verursachen ebenfalls Kosten - je nach Komplexität sollten Sie 30% oder mehr über den Druckkosten einplanen.

Pro und Kontra

Vorteile

- Widersteht wesentlich höheren Betriebstemperaturen als Edelstahl- oder Titanlegierungen

- Komponenten behalten ihre hohe Festigkeit über den gesamten Temperaturbereich bei

- Noch nie dagewesene Kühlkanalgeometrien für verbesserte Wärmeübertragung

- Gedruckte Teile erreichen oder übertreffen die mechanischen Eigenschaften von gegossenem Inconel

- Deutlich leichtere gedruckte Hardware als traditionell hergestellte

- Einkaufs-zu-Flug-Verhältnisse nahe 100% mit sehr wenig Pulverabfall

- Kürzere Vorlaufzeiten durch digitale Lagerbestände auf Abruf

Benachteiligungen

- Sehr hohe Materialkosten ab etwa $100 pro kg für Pulver

- Geringe Systemproduktivität, etwa 5 kg Pulver pro Tag

- Erhebliche Parameteroptimierung für neue Teile und Legierungen erforderlich

- Umfassende Qualifikationstests für die Luft- und Raumfahrt und die Kerntechnik vorgeschrieben

- Hohe Bedienerqualifikation für spezielle AM-Geräte erforderlich

- Wiederverwendung des Pulvers bis zu nur 10-20 Zyklen vor der Auffrischung

- Porosität und Eigenspannungen erfordern HIP und Fertigbearbeitung

Häufig gestellte Fragen

F: Welche Größen von Inconel-Teilen können 3D-gedruckt werden?

A: Modernste Systeme sind für Bauvolumen bis zu 1.000 mm Durchmesser und 600 mm Höhe geeignet. Größere Bauteile müssen in Unterbaugruppen aufgeteilt werden. Multi-Laser-Plattformen erweitern die Teilegrößen weiter.

F: Sind für den Inconel-Druck besondere Einrichtungen oder Geräte erforderlich?

A: Inconel wird im Allgemeinen in inerten Argon-Gas-Kammern gedruckt und nicht mit Filtern oder Vakuumsystemen. Ansonsten gelten die üblichen Metall-AM-Maschinen ohne exotische Zusätze. Der Umgang mit feinen Pulvern erfordert Sorgfalt, ohne dass besondere Raumanforderungen bestehen.

F: Mit welcher Vorlaufzeit ist bei Bestellungen von Inconel AM-Teilen zu rechnen?

A: Typische Vorlaufzeiten liegen zwischen 4 und 10 Wochen, abhängig von der Größe des Teils, der Nachbearbeitung und den gewählten Tests. Digitale Bestände verringern Verzögerungen, sodass gedruckte Komponenten schneller ausgeliefert werden als Gussteile mit Lieferengpässen.

F: Welche Branchen bieten die besten Geschäftsmöglichkeiten für Inconel AM?

A: Die Luft- und Raumfahrt, die Petrochemie und der Nuklearsektor fördern die Einführung von Hochleistungslegierungen wie Inconel. Auch die Medizin bietet Wachstum bei der Entwicklung zertifizierter Implantate. Standardteile aus rostfreiem Stahl und Werkzeugstahl sind inzwischen Standard, so dass exotischere Legierungen an Interesse gewinnen.

F: Ermöglicht AM neue Inconel-Anwendungen, die bisher nicht möglich waren?

A: AM ermöglicht früher unmögliche konforme Kühlkanäle und hohle Innenstrukturen zur Verbesserung der Wärmeübertragung in engen Räumen. Teile werden auch in Raketen und Satelliten verwendet, wo das Gewicht bisher unerschwinglich oder die Bearbeitung nicht möglich war. Kontinuierliche Forschung und Entwicklung erweitern die zukünftigen Möglichkeiten noch weiter.