Überblick über Inconel-Pulver

Inconel-Pulver bezieht sich auf pulvermetallurgische Formen von Nickel-Chrom-Basis Superlegierungen unter dem Namen Inconel geschützt. Inconel-Pulver werden für die additive Fertigung, den Metall-Spritzguss und andere pulvermetallurgische Anwendungen verwendet.

Zu den wichtigsten Eigenschaften von Inconel-Pulver gehören:

- Hohe Festigkeit und Härte bei erhöhten Temperaturen

- Ausgezeichnete Korrosions- und Oxidationsbeständigkeit

- Gute Schweißbarkeit und Bearbeitbarkeit

- Hohe Zeitstandfestigkeit

- Behält Festigkeit und Zähigkeit bei kryogenen Temperaturen

Inconel-Pulver gibt es in verschiedenen Legierungssorten wie Inconel 625, 718 und 939 mit unterschiedlichen Zusammensetzungen und Eigenschaften. Sie können zur Herstellung von Komponenten für Anwendungen in der Luft- und Raumfahrt, der chemischen Verarbeitung, der Öl- und Gasindustrie, der Automobilindustrie und der Energieerzeugung verwendet werden.

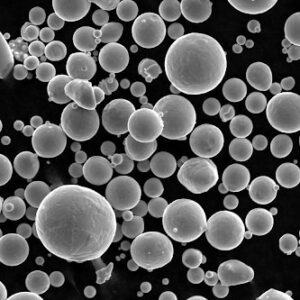

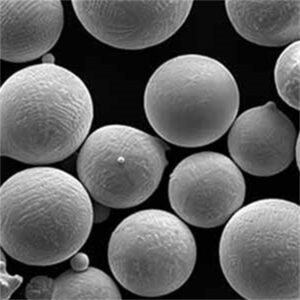

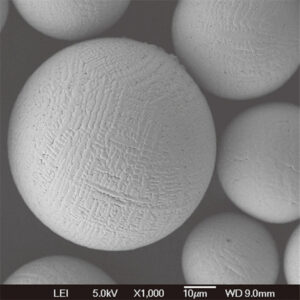

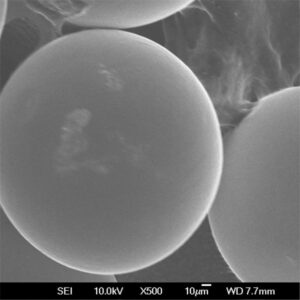

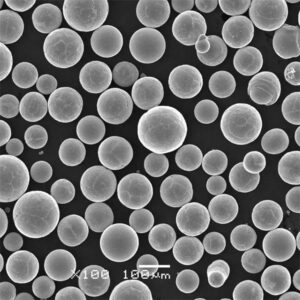

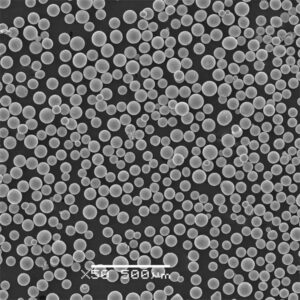

Die wichtigsten Produktformen sind gaszerstäubte kugelförmige Pulver sowie agglomerierte und gesinterte Pulver. Zu den Spezifikationen gehören Partikelgrößenverteilung, Fließgeschwindigkeit, Schüttdichte und Zusammensetzung.

Arten von Inconel-Pulver

Inconel 625-Pulver

Inconel 625 ist eine Nickel-Chrom-Molybdän-Legierung mit ausgezeichneter Korrosionsbeständigkeit und hohen Festigkeitseigenschaften.

Typische Zusammensetzung (% Gewicht)

| Nickel | Chrom | Molybdän | Niobium | Eisen | Andere |

|---|---|---|---|---|---|

| 58 min | 20-23 | 8-10 | 3.15-4.15 | 5 max | 1 max |

Wichtige Eigenschaften:

- Behält seine Zug- und Kriechfestigkeit bei hohen Temperaturen bis zu 980°C bei

- Beständig gegen Lochfraß und Spaltkorrosion in chloridhaltigen und anderen aggressiven Umgebungen

- Oxidationsbeständigkeit bis zu 980°C

Anwendungen:

- Luft- und Raumfahrtkomponenten wie Triebwerksverkleidungen, Schubumkehrer

- Schiffskomponenten wie Wellen, Befestigungselemente

- Chemische Verarbeitungsanlagen

- Öl- und Gasförderung und -raffination

Inconel 718-Pulver

Inconel 718 ist eine ausscheidungshärtende Nickel-Chrom-Legierung mit hervorragenden Zug-, Ermüdungs- und Kriecheigenschaften bei Temperaturen von bis zu 700°C.

Typische Zusammensetzung (% Gewicht):

| Nickel | Chrom | Eisen | Niobium | Molybdän | Titan | Aluminium | Andere |

|---|---|---|---|---|---|---|---|

| 50-55 | 17-21 | Bal. | 4.75-5.5 | 2.8-3.3 | 0.65-1.15 | 0.2-0.8 | 1 max |

Wichtige Eigenschaften:

- Behält seine Festigkeit bei Temperaturen von bis zu 700°C

- Ausgezeichnete Korrosionsbeständigkeit

- Gute Schweißbarkeit

- Hohe Ermüdungsfestigkeit und Zähigkeit

Anwendungen:

- Luft- und Raumfahrtkomponenten wie Turbinenscheiben, Abstandshalter, Wellen

- Raketenmotorgehäuse, Rahmen, Befestigungselemente

- Kernreaktoren

- Kryogenische Lagertanks

Inconel 939-Pulver

Inconel 939 ist eine ausscheidungshärtbare Superlegierung auf Nickelbasis, die für eine verbesserte Zeitstandfestigkeit bei hohen Temperaturen ausgelegt ist.

Typische Zusammensetzung (% Gewicht):

| Nickel | Kobalt | Chrom | Wolfram | Titan | Aluminium | Andere |

|---|---|---|---|---|---|---|

| Bal. | 19-23 | 14.7-17 | 3.8-4.9 | 0.9-1.5 | 1.3-1.7 | 1,5 max |

Wichtige Eigenschaften:

- Ausgezeichnete Kriechfestigkeit bis zu 1095°C

- Oxidationsbeständigkeit im Dauerbetrieb bis 980°C

- Korrosionsbeständigkeit in heißen Gasen

- Behält seine Zugfestigkeit bei erhöhten Temperaturen bei

Anwendungen:

- Gasturbinenkomponenten wie Brennkammerdosen, Übergänge

- Dampfturbinenverschraubung, Gehäuse

- Ausrüstung für die Wärmebehandlung

- Triebwerksteile für Flugzeuge

Eigenschaften von Inconel-Pulver

Physikalische Eigenschaften

| Eigentum | Beschreibung |

|---|---|

| Dichte | Bereich von 8,1-8,4 g/cc |

| Schmelzpunkt | 1315-1370°C |

| Wärmeleitfähigkeit | 11-12,4 W/mK bei 24°C |

| Thermische Ausdehnung | 12,5-13,5 x 10-6/°C bei 20-100°C |

| Spezifische Wärme | 0,435 J/g/°C bei 20°C |

| Elektrischer spezifischer Widerstand | 1,24-1,4 μΩ.m bei 20°C |

Mechanische Eigenschaften

| Eigentum | Beschreibung |

|---|---|

| Zugfestigkeit | 760-1275 MPa |

| Streckgrenze | 550-1100 MPa |

| Dehnung | 15-35% |

| Härte | 25-50 HRC |

| Elastizitätsmodul | 205-210 GPa |

| Querkontraktionszahl | 0.29-0.31 |

| Ermüdungsfestigkeit | 310-690 MPa |

Chemische Eigenschaften

- Ausgezeichnete Korrosionsbeständigkeit in verschiedenen Säuren, Laugen und Meerwasser

- Gute Oxidations- und Aufkohlungsbeständigkeit bis zu 1095°C

- Beständig gegen Schwefel-, Phosphor- und organische Säuren

Anwendungen und Einsatzmöglichkeiten von Inconel-Pulver

| Industrie | Komponenten |

|---|---|

| Luft- und Raumfahrt | Triebwerkskomponenten, Teile der Flugzeugzelle, Befestigungselemente, Buchsen |

| Öl und Gas | Bohrlochrohre, Ventile, Bohrlochkopfteile, Pumpen |

| Chemisch | Reaktorbehälter, Wärmetauscher, Kondensatoren, Rohrleitungen |

| Automobilindustrie | Ventile, Auspuffkomponenten, Turboladerteile |

| Strom | Gasturbinenteile, Teile für die Kohle-/Ascheförderung |

| Medizinische | Chirurgische Implantate, Prothetik |

Spezifikationen von Inconel-Pulver

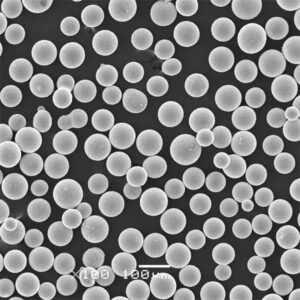

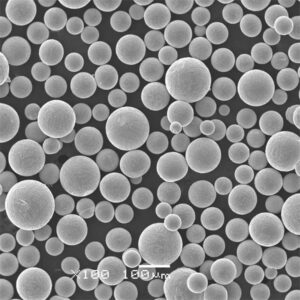

Größenverteilung

| Masche | Bügelmessgeräte |

|---|---|

| -140 | weniger als 106 |

| -100 | 150-106 |

| -325 | weniger als 45 |

| -500 | weniger als 32 |

Scheinbare Dichte

- Typischer Bereich: 2,5-4,5 g/cc

Durchflussmenge

- Messung der Fließfähigkeit von Pulver

- Ausgedrückt in s/50g

- Werte von 25-35 s/50g sind frei fließend

Zusammensetzung

- Entspricht der AMS-Spezifikation für den Legierungsgrad

- Die Analyse umfasst Ni, Cr, Fe, Nb, Mo, Ti, Al

Verunreinigung

- Sauerstoffgehalt unter 0,1%

- Niedrige Gehalte an Schwefel, Selen, Blei

Lieferanten und Preisgestaltung

| Anbieter | Grades verfügbar | Durchschnittliche Preisspanne |

|---|---|---|

| Sandvik | 625, 718, 939 | $50-$150/kg |

| Met3dp | in625, in718, in939, in738 | $75-$200/kg |

| Zimmermannspulver | 625, 718, 939 | $60-$180/kg |

| Hoganas | 625, 718 | $70-$250/kg |

- Die Preise variieren je nach Legierungsgrad, Qualität und Losgröße.

- Größenvorteile für große Produktionsmengen

- Zusätzliche Verarbeitung wie heißisostatisches Pressen, Entgasung erhöht die Kosten

Wie man Inconel-Pulver auswählt

Zu berücksichtigende Faktoren

Legierungssorte

- Anpassung der Legierung an die Betriebstemperatur und die erforderlichen Eigenschaften

- 625 für Korrosionsbeständigkeit, 718 für Festigkeit bei 700°C, 939 für Zeitstandfestigkeit bei 1095°C

Größe des Pulvers

- Feineres Pulver für bessere Auflösung und Oberflächengüte

- Größeres Pulver für höhere Abscheideraten

Produktionsverfahren

- Gaszerstäubtes, plasmagestütztes Elektrodenverfahren (PREP) oder andere

Qualitätsstandards

- Chemische Analyse, Partikelform, Verschmutzungsgrad

- ISO 9001 oder AS9100 zertifiziert

Losgröße und Vorlaufzeit

- Preisnachlässe bei großen Mengen

- Planen Sie im Voraus für individuelle Bestellungen

Methode der Anwendung

- Auswahl eines Pulvers, das mit einem bestimmten AM- oder MIM-Prozess kompatibel ist

Nachbearbeitung

- Zusätzliche Wärmebehandlung, HIP kann Eigenschaften verändern

Empfehlungen

- Für die additive Fertigung: Pulver mit weniger als 45 Mikrometern

- Für MIM sollten Sie eine größere Partikelgrößenverteilung wählen.

- Holen Sie sich Muster und Testdrucke, bevor Sie große Mengen kaufen

- Arbeiten Sie eng mit Ihrem Pulverlieferanten zusammen, um das Produkt an die Anforderungen des Teils anzupassen.

- Sorgfältige Kontrolle der Handhabung und Lagerung, um eine Kontamination oder Veränderung des Pulvers zu vermeiden

Vor- und Nachteile von Inconel-Pulver

Vorteile

- Hohe Festigkeit bei erhöhten Temperaturen

- Ausgezeichnete Korrosions- und Oxidationsbeständigkeit

- Gute Schweißbarkeit und Bearbeitbarkeit

- Behält seine Zähigkeit bei kryogenen Temperaturen bei

- Kann für die Herstellung komplexer Geometrien mit AM verwendet werden

- Die pulvermetallurgische Verarbeitung erzeugt gleichbleibend feine Mikrostrukturen

Benachteiligungen

- Teurer als Stähle und Aluminiumlegierungen

- Anspruchsvolle Arbeit und Verarbeitung

- Anfällig für Rissbildung durch thermische Spannungen

- Schwierig zu werfen ohne spezielle Techniken

- Begrenzte Anzahl von Lieferanten für hochwertiges Pulver

FAQs

Wofür wird Inconel-Pulver verwendet?

Inconel-Pulver wird zur Herstellung von Bauteilen mit außergewöhnlichen mechanischen Eigenschaften bei hohen Temperaturen und Korrosionsbeständigkeit mittels additiver Fertigung oder Metallspritzguss verwendet. Übliche Anwendungen sind die Luft- und Raumfahrt, die chemische Verarbeitung, die Energieerzeugung, die Öl- und Gasindustrie sowie die Automobilindustrie.

Was ist der Unterschied zwischen den Pulvern Inconel 625, 718 und 939?

Die Hauptunterschiede beziehen sich auf die Zusammensetzung, die zu einer unterschiedlichen Temperaturbeständigkeit führt:

- Inconel 625 hat eine ausgezeichnete Korrosionsbeständigkeit bis 980°C

- Inconel 718 bietet die höchste Festigkeit bis zu 700°C

- Inconel 939 ist für Kriechfestigkeit bei extremen Temperaturen bis zu 1095°C ausgelegt.

Welche Partikelgröße ist für AM am besten geeignet?

Für die additive Fertigung im Pulverbettschmelzverfahren mit Inconel-Pulvern wird eine Partikelgröße zwischen 15 und 45 Mikrometern empfohlen. Feinere Partikel unter 15 Mikrometern können zu Problemen beim Fließen und Verteilen führen. Partikel über 45 Mikrometer können die Auflösung und die Oberflächengüte verringern.

Erfordert Inconel-Pulver eine besondere Lagerung oder Handhabung?

Ja, Inconel-Pulver oxidieren leicht und nehmen Feuchtigkeit auf, was ihre Eigenschaften und Fließeigenschaften verändern kann. Sie müssen in versiegelten Behältern unter Inertgas oder unter Vakuum gelagert werden. Bei der Handhabung sollte der Kontakt mit der Luft so gering wie möglich gehalten werden.

Welche Nachbearbeitung ist nach AM mit Inconel erforderlich?

Nach der additiven Fertigung mit Inconel-Pulvern sind in der Regel Nachbearbeitungsverfahren wie heißisostatisches Pressen (HIP), Wärmebehandlung und maschinelle Bearbeitung erforderlich. Diese tragen dazu bei, das Mikrogefüge und die Materialeigenschaften zu verbessern, um die Anwendungsanforderungen zu erfüllen.

Ist Inconel-Pulver nach AM wiederverwendbar?

Ja, Inconel-Pulver kann nach der additiven Fertigung zurückgewonnen und wiederverwendet werden. Allerdings muss das wiederverwendete Pulver mit frischem Pulver in einem Verhältnis von 30% wiederverwendet oder weniger gemischt werden, um eine gleichbleibende Qualität zu gewährleisten.