Selektives Laserschmelzen (SLM) ist eine additive Fertigungstechnik, bei der ein Laser zum selektiven Schmelzen und Verschmelzen von Metallpulver zu 3D-Objekten verwendet wird. Dieser Leitfaden bietet einen detaillierten Überblick über SLM-Druck, Materialien, Prozessparameter, Anwendungen, Vorteile und mehr.

Was ist SLM?

SLM ist ein Pulverbettschmelzverfahren, bei dem ein Hochleistungslaser feines Metallpulver Schicht für Schicht schmilzt und verfestigt, um direkt aus CAD-Daten vollständig dichte 3D-Teile aufzubauen.

| Prozess | Beschreibung |

|---|---|

| Laserschmelzen | Ein Laser scannt und schmilzt Pulver in der Form jeder Schicht |

| Pulverausbreitung | Frische Pulverschicht auf der Baufläche verteilen |

| Absenken der Bauplattform | Vor dem Auftragen einer neuen Pulverschicht wird die Bauplattform abgesenkt |

| Schritte wiederholen | Schritte werden Schicht für Schicht wiederholt, bis das Teil fertig ist |

Mit SLM können vollständig dichte Metallteile mit komplexen Geometrien direkt aus 3D-CAD-Daten gedruckt werden.

Wie SLM-Druck Funktioniert

Der SLM-Druck umfasst die folgenden Schlüsselkomponenten und Prozesse:

| Komponente | Rolle |

|---|---|

| Laser | Das Pulver wird selektiv im Muster jeder Schicht geschmolzen |

| Scannersystem | Steuert die Laserposition und -fokussierung |

| Pulverbett | Hält Pulverschichten während des Druckens |

| Pulverspender | Verteilt frischen Puder für jede Schicht |

| Platte bauen | Hält das Teil während des Druckens und senkt es ab |

| Inertgassystem | Bietet eine Schutzatmosphäre, um Oxidation zu verhindern |

Der Prozess erfolgt vollständig automatisiert auf Basis der importierten 3D-Modellgeometrie.

SLM im Vergleich zu anderen 3D-Druckmethoden

SLM unterscheidet sich in wesentlichen Punkten von anderen Formen des 3D-Drucks:

| Methode | Vergleich |

|---|---|

| Fused Deposition Modeling (FDM) | FDM verwendet extrudierte Thermoplaste, SLM Metallpulver |

| Stereolithographie (SLA) | SLA verwendet Photopolymere, SLM verwendet Metalle |

| Elektronenstrahlschmelzen (EBM) | EBM verwendet einen Elektronenstrahl, SLM verwendet einen Laserstrahl |

| Binder Jetting | Beim Binder-Jetting werden Pulverpartikel gebunden, SLM schmilzt das Pulver vollständig auf |

SLM ermöglicht das Drucken vollständig dichter Metallteile, die für technische Endanwendungen geeignet sind.

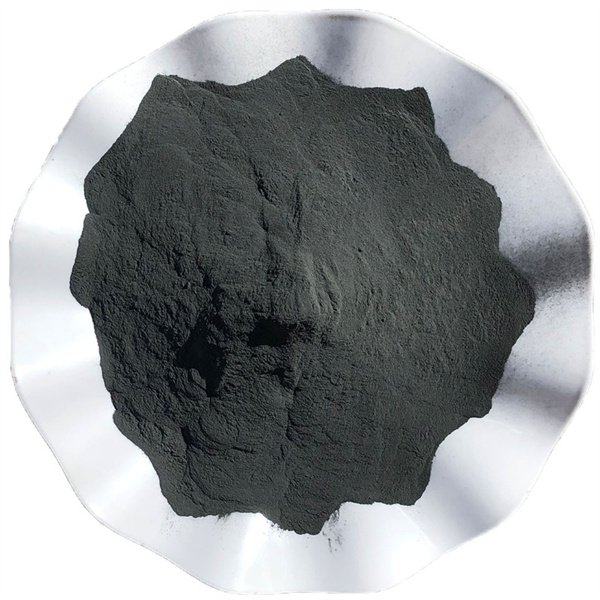

Metalle für den SLM-Druck

Mit SLM-Technologie bedruckte unedle Metalle:

| Material | Wichtige Eigenschaften |

|---|---|

| Rostfreier Stahl | Korrosionsbeständigkeit, hohe Festigkeit |

| Aluminium-Legierungen | Leicht, duktil |

| Titan-Legierungen | Leichtes Gewicht, hohe Festigkeit |

| Nickel-Legierungen | Hitze- und Korrosionsbeständigkeit |

| Kobalt-Chrom | Biokompatibilität, Verschleißfestigkeit |

| Werkzeugstähle | Hohe Härte, thermische Stabilität |

Eine Reihe von Metallen werden mit SLM für verschiedene Anwendungen gedruckt, die spezifische Materialeigenschaften erfordern.

SLM-Prozess-Parameter

Kritische SLM-Prozessparameter:

| Parameter | Typischer Bereich |

|---|---|

| Laserleistung | 100-400 W |

| Scangeschwindigkeit | 100-5000 mm/s |

| Abstand zwischen den Luken | 50-200 μm |

| Schichtdicke | 20-100 μm |

| Punktgröße | 50-100 μm |

| Kammeratmosphäre aufbauen | Argon oder Stickstoff |

Diese Parameter werden je nach Material, Teilegeometrie, Baugeschwindigkeit und erforderlichen mechanischen Eigenschaften optimiert.

Vorteile von SLM-Druck

Hauptvorteile des SLM-Drucks:

- Möglichkeit zur Erstellung komplexer Geometrien, die mit maschineller Bearbeitung nicht möglich sind

- Deutlich kürzere Durchlaufzeiten im Vergleich zur spanenden Bearbeitung

- Minimaler Materialabfall und geringere Buy-to-Fly-Verhältnisse

- Leichtbaupotenzial mit Gitterstrukturen

- Konsolidieren Sie Baugruppen zu Einzelteilen

- Maßgeschneiderte Produkte nach Kundenspezifikation

- Just-in-time-Produktion und Bestandsreduzierung

- Hohe Maßgenauigkeit und Wiederholgenauigkeit

- Gute Oberflächengüte und gute Auflösung

SLM bietet erhebliche Kosten- und Zeiteinsparungen bei der Produktion kleiner bis mittlerer Stückzahlen.

SLM-Anwendungen

| Industrie | Gemeinsame Anwendungen |

|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Strukturhalterungen, Motorkomponenten |

| Medizinische | Zahnkappen, Implantate, chirurgische Instrumente |

| Automobilindustrie | Leichtbaukomponenten, individuelle Prototypen |

| Industriell | Leichte Roboterteile, Vorrichtungen, Vorrichtungen, Werkzeuge |

SLM wird branchenübergreifend eingesetzt, um leistungsstarke Metallteile für den Endverbrauch mit kürzeren Vorlaufzeiten herzustellen.

Nachbearbeitung für SLM-Teile

Typische Nachbearbeitungsschritte für SLM-Teile:

- Entfernung der Stützstruktur mittels EDM

- Oberflächenbearbeitung zur Verbesserung der Oberfläche

- Löcher bohren, Gewinde schneiden

- Wärmebehandlung zur Verbesserung der Eigenschaften

- Heißisostatisches Pressen zur Beseitigung innerer Hohlräume

- Oberflächenbehandlungen wie Perlenstrahlen, Eloxieren, Beschichten

Durch die Nachbearbeitung werden die Teile an die Anwendungsanforderungen angepasst.

SLM-Design-Richtlinien

Wichtige Überlegungen zum SLM-Design:

- Optimieren Sie Geometrien, um Stützstrukturen zu reduzieren

- Halten Sie eine minimale Wandstärke ein, um eine bessere Wärmeableitung zu gewährleisten

- Verwenden Sie feine Gitterstrukturen, um das Gewicht zu reduzieren

- Entwerfen Sie selbsttragende Geometrien, um Stützen zu vermeiden

- Berücksichtigen Sie Nachbearbeitungstoleranzen und Oberflächengüte

- Teile ausrichten, um den Treppenstufeneffekt zu minimieren

- Berücksichtigen Sie die Auswirkungen thermischer Spannungen während des Druckens

- Integrierte Funktionen wie Laschen zum leichteren Entfernen der Stützen

Simulationstools helfen bei der Bewertung der SLM-Druckbarkeit während der Designphase selbst.

SLM-Druckgeräte

Wichtige SLM-Systemhersteller:

| Unternehmen | Modell |

|---|---|

| EOS | EOS M-Serie |

| 3D-Systeme | ProX DMP-Serie |

| Renishaw | AM-Serie |

| GE-Zusatzstoff | Konzeptlaser M2 |

| SLM-Lösungen | SLM 500 |

Diese schlüsselfertigen Systeme bieten automatisierte SLM-Druckfunktionen in verschiedenen Baugrößen.

SLM-Kostenökonomie

Die SLM-Druckkosten variieren je nach:

- Anschaffungskosten der Maschine – $0,5M bis $1,5M

- Materialkosten – $50-$150/kg für unedle Metalle

- Arbeitskosten – Maschinenbedienung, Nachbearbeitung

- Aufbauraten – 5–100 cm3/h, abhängig von den Parametern

- Skaleneffekte durch höhere Produktionsmengen

Im Vergleich zu anderen Metallherstellungsverfahren ist SLM für die komplexe Produktion kleiner bis mittlerer Stückzahlen am kostengünstigsten.

Herausforderungen von SLM-Druck

Zu den mit SLM verbundenen Herausforderungen gehören:

- Hohe Eigenspannungen können zu Bauteilverzügen führen

- Anisotrope Materialeigenschaften abhängig von der Bauausrichtung

- Beschränkungen der maximalen Teilegröße

- Entfernen von Pulver aus internen Kanälen

- Erzielung einer mit der maschinellen Bearbeitung vergleichbaren Oberflächengüte

- Bedarf an Stützkonstruktionen an Überhängen

- Eine spezielle Bedienerschulung ist erforderlich

- Risiken beim Umgang mit Pulver erfordern Sicherheitsvorkehrungen

Die kontinuierliche Weiterentwicklung trägt jedoch dazu bei, viele dieser Herausforderungen zu lösen.

Zukunftsaussichten für SLM

Die Zukunftsaussichten für den SLM-Druck sind positiv:

- Verbesserte Teilequalität mit weniger Fehlern

- Größere Bauvolumina ermöglichen größere Teile

- Höhere Baugeschwindigkeiten durch höhere Laserleistungen

- Die Entwicklung neuer Materialien erweitert die Anwendungsmöglichkeiten

- Hybridfertigung, die SLM mit maschineller Bearbeitung kombiniert

- Automatisierte Pulverhandhabung und Nachbearbeitung

- Mainstream-Akzeptanz in einem breiteren Spektrum von Branchen

- Sinkende Kosten machen es für mehr Anwendungen wirtschaftlich

Diese Fortschritte werden es SLM-gedruckten Metallteilen ermöglichen, bei immer mehr Anwendungen mit herkömmlichen Herstellungsverfahren zu konkurrieren.

Auswahl eines SLM-Druckdienstleisters

Hier sind wichtige Faktoren bei der Auswahl eines SLM-Dienstleisters:

- Erfahrung speziell mit der SLM-Technologie

- Umfangreiches Angebot an Ausstattungen und Baugrößen

- Materialkompetenz mit verschiedenen Metalllegierungen

- Sekundärverarbeitungsmöglichkeiten wie Wärmebehandlung

- Qualitätszertifizierungen wie ISO 9001 und AS9100

- Designoptimierung und technische Unterstützung

- Erfolgsbilanz bei Durchlaufzeiten und pünktlicher Lieferung

- Kundenreferenzen und Erfahrungsberichte

- Preisstruktur – Teil- oder Mengenpreis

Die Wahl eines zuverlässigen SLM-Servicepartners gewährleistet eine effiziente Produktion qualitativ hochwertiger Teile.

Vor- und Nachteile von SLM-Druck

Profis

- Komplexe Geometrien sind mit der Bearbeitung nicht möglich

- Schnelle Durchlaufzeiten vom CAD bis zum Teil

- Geringe Materialverschwendung und Buy-to-Fly-Verhältnisse

- Leichtbau durch optimierte Designs

- Konsolidieren Sie Baugruppen zu einzelnen gedruckten Teilen

- Maßgeschneiderte Just-in-Time-Produktionsmöglichkeiten

- Eliminiert die Kosten für Werkzeuge, Vorrichtungen und Vorrichtungen

Nachteile

- Hohe Maschinenkapitalinvestition

- Begrenzte Größe basierend auf den Abmessungen der Baukammer

- Zur Endbearbeitung von Teilen ist häufig eine Nachbearbeitung erforderlich

- Anisotrope Eigenschaften abhängig von der Aufbauausrichtung

- Fehlende Designstandards für die additive Fertigung

- Die Materialoptionen sind eingeschränkter als bei der Bearbeitung

- Erfordert geschultes Personal zur Bedienung der Ausrüstung

Für die Produktion geringer bis mittlerer Stückzahlen kann SLM erhebliche Vorteile bieten, es sind jedoch Einschränkungen zu berücksichtigen.

FAQs

| Frage | Antwort |

|---|---|

| Welche Materialien werden im SLM verwendet? | Zu den gängigen SLM-Materialien gehören Edelstahl, Aluminium, Titan, Nickellegierungen, Werkzeugstähle und Kobalt-Chrom. |

| Welche Branchen nutzen den SLM-Druck? | Luft- und Raumfahrt, Medizin, Automobil und Industrie sind führende Anwender von SLM. |

| Können Metallteile von SLM direkt verwendet werden? | Die meisten SLM-Teile benötigen eine Nachbearbeitung wie Oberflächenveredelung und Wärmebehandlung, bevor sie als Endkomponenten verwendet werden. |

| Ist der SLM-Druck für die Massenproduktion geeignet? | Nein, der SLM-Druck eignet sich besser für kleine bis mittlere Losgrößen als für Massenproduktionsmengen. |

| Welche Präzision und Oberflächengüte kann SLM erreichen? | Eine Genauigkeit von +/- 0,1-0,2% ist möglich. Die Oberflächenrauheit vor der Endbearbeitung liegt zwischen 10 und 30 μm. |

Schlussfolgerung

SLM-Druck ermöglicht die bedarfsgerechte Produktion komplexer, leistungsstarker Metallteile mit einem digitalen Fertigungsworkflow. Da die Technologie weiter ausgereift ist, wird SLM für mehr Mainstream-Anwendungen in verschiedenen Branchen nutzbar. Die einzigartigen Möglichkeiten des SLM-Drucks werden Ingenieure und Designer in die Lage versetzen, mithilfe der additiven Fertigung innovative Produkte der nächsten Generation zu entwickeln.