Additive Fertigungauch bekannt als 3D-Druck, revolutioniert die Produktion in allen Branchen. Eines der wichtigsten Materialien, die dies möglich machen, ist Metallpulver. Angesichts des rasanten Wachstums der additiven Fertigung ist das Verständnis von Metallpulvern unerlässlich.

Wenn wir über 3D-Druck aus Metall nachdenken, konzentrieren wir uns leicht auf die atemberaubenden Drucker. Doch nichts davon funktioniert ohne hochwertiges Metallpulver! Dieses Pulver dient als "Tinte" für den Druck komplizierter Metallteile, Schicht für Schicht.

Doch was macht ein gutes Metallpulver aus? Welche Arten werden heute verwendet? Und warum ist das so wichtig? In diesem Leitfaden erfahren Sie alles, was Sie wissen müssen.

Metallpulver 101

Zunächst einmal: Was genau ist Metallpulver? Einfach ausgedrückt, handelt es sich um feines metallisches Material in Pulverform, das als Ausgangsmaterial für den 3D-Druck von Metallteilen verwendet wird.

Ich weiß, was Sie vielleicht denken... Metallpulver klingt eher nach einem Chemieexperiment als nach einem technischen Material! Aber Partikelgröße und Konsistenz sind hier kein Zufall. Metallpulver für AM werden sorgfältig nach strengen Spezifikationen hergestellt.

Dadurch erhalten die Drucke die Materialintegrität, die für robuste reale Teile erforderlich ist. Lassen Sie uns nun die kritischen Merkmale entschlüsseln, die hochwertige Metalldruckpulver auszeichnen.

Additive Fertigung Metallpulver-Typen

Viele Metalle und Legierungen können in feine, gleichmäßige Pulver für die additive Fertigung umgewandelt werden. Aber nur bestimmte haben bisher eine breite Anwendung gefunden.

Im Folgenden finden Sie eine Übersicht über die gängigsten Metallpulver, die heute im 3D-Druck verwendet werden:

| Material | Wichtige Eigenschaften |

|---|---|

| Titan | Hohes Festigkeits-Gewichts-Verhältnis, Biokompatibilität |

| Aluminium | Leichtes Gewicht, korrosionsbeständig |

| Rostfreier Stahl | Hohe Festigkeit, korrosions- und hitzebeständig |

| Kobalt Chrom | Biokompatibilität, hohe Härte |

| Nickel-Legierungen | Hitze-/Korrosionsbeständig, dehnbar |

| Werkzeugstähle | Wärmebehandelbar, hohe Härte |

Titan und Aluminium werden häufig in der Luft- und Raumfahrt und in der Automobilindustrie verwendet, wo Gewichtseinsparungen wichtig sind. Rostfreier Stahl deckt ein breites Spektrum von Anwendungen ab, die gute physikalische Eigenschaften erfordern. Exotische Legierungen wie Kobalt-Chrom- und Nickellegierungen werden speziell in der Medizin oder für Hochtemperaturanwendungen eingesetzt. Und Werkzeugstähle sind ideal für industrielle Werkzeuge, Formen und Matrizen, die nach der Wärmebehandlung eine hohe Verschleißfestigkeit erfordern.

Lassen Sie uns nun die Besonderheiten der Pulvermetallurgie im Detail betrachten!

Zusammensetzung des Metallpulvers

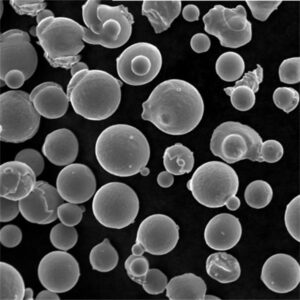

Wie bereits erwähnt, enthalten Metallpulver reine unedle Metalle oder Metalllegierungen in Form sehr feiner kugelförmiger Teilchen. Wie sieht es mit der Partikelzusammensetzung aus? Im Allgemeinen fallen Pulver in diese Kategorien:

- Vorlegierungen: Homogene Partikel mit einheitlicher innerer Chemie in jedem Pulverkorn

- Gemischte Legierungen: Physikalische Mischungen verschiedener reiner Metallpulver in bestimmten Verhältnissen, um nach dem Druck die gewünschte Massenchemie zu erreichen

- Hybrid-Legierungen: Die Partikel enthalten Teile eines Metalls oder einer Legierung, die mit Teilen einer anderen Zusammensetzung in jedem Pulverkorn gemischt sind.

Vorlegierungen gewährleisten Konsistenz, da jedes Teilchen die gleichen Eigenschaften hat. Mischlegierungen bieten jedoch mehr Flexibilität bei der Herstellung kundenspezifischer Materialien. In der Realität sind die meisten heute verwendeten Metalldruckpulver Vorlegierungen. Misch- und Hybridpulver bieten jedoch einzigartige Möglichkeiten.

Wesentliche Merkmale von Metallpulvern

Und nun zum Kern der Sache! Was genau macht ein Metallpulver für den 3D-Druck geeignet? Es hat sich herausgestellt, dass die Eigenschaften des Pulvers wirklich eine Rolle spielen, egal ob es für das Pulverbettschmelzen oder das Drucken mit gerichteter Energieabscheidung verwendet wird. Hier sind die wichtigsten davon:

Partikelgröße: Rohmetallpulver beginnt bei 1-100 Mikron und wird dann in Größenbereiche unter 45 Mikron für die AM-Kompatibilität unterteilt. Übliche Bereiche sind 0-10, 10-45 oder 10-30 Mikrometer.

Form der Partikel: Kugelförmige, fließende Partikel lassen sich am besten drucken, nicht aber gezackte Flocken. Pulver sollten gute Fließgeschwindigkeiten aufweisen, ohne zusammenzukleben.

Partikelgrößenverteilung: Eine enge Verteilung mit einem Minimum an Satelliten und Feinanteilen gewährleistet homogene Drucke. Die Normen verlangen Gaußsche Kurven mit 95% zwischen der kleinsten und der größten Größe.

Scheinbare Dichte: Höhere Dichten über 50% der Feststoffdichte eines Materials lassen sich aufgrund der Physik des Pulverbettes besser drucken. Die Werte reichen jedoch je nach Zusammensetzung von 30-80%.

Klopfdichte: Test zur Messung der Dichteänderung bei Vibration. Eine hohe Klopfdichte über 65% weist auf eine bessere Packung und Verteilbarkeit hin.

Durchflussmenge: Schlüsselindikator für die Verteilbarkeit des Pulvers auf einer Skala von 1 (sehr kohäsiv) bis 10 (frei fließend). Die meisten Metall-AM-Pulver liegen zwischen 3 und 6, wobei ein höherer Wert besser ist.

Es gibt fortschrittlichere Metriken wie Hausner-Verhältnis, Carr-Index und Scott-Dichte, die zur Charakterisierung des Fließens und der Wechselwirkungen zwischen den Partikeln verwendet werden und die Qualität beeinflussen. Aber was ist von all diesen kryptischen Pulverstatistiken zu halten? Als Nächstes wollen wir klären, wie diese Eigenschaften zu einem besseren Metalldruck in der Praxis führen.

Warum die Eigenschaften von Metallpulvern wichtig sind

Auf den ersten Blick mag die Bedeutung all dieser Eigenschaften des körnigen Pulvers nicht offensichtlich sein. Schließlich machen die neuen, glänzenden Drucker die eigentliche Arbeit?

Kurz gesagt: Das Pulver ist wichtiger, als Sie vielleicht denken! Hier ist der Grund dafür:

- Die Ausbreitung des Pulvers in Druckern hängt von der Fließdynamik und dem Packungsverhalten ab. Partikel, die sich gut verteilen und dicht packen, ermöglichen dünnere Druckschichten für höhere Genauigkeit und Oberflächengüte.

- Die Partikelgröße hat einen direkten Einfluss auf die Mindestauflösung der Merkmale. Kleinere Partikel mit einer Größe von etwa 10 Mikrometern eignen sich besser für komplizierte Details. Ultrafeine Nanopulver unter 1 Mikron können extrem hohe Auflösungen erzeugen.

- Eine gleichmäßige Partikelgrößenverteilung verhindert, dass Defekte wie Porosität oder Risse aufgrund von Partikelentmischung dichte Drucke beeinträchtigen.

- Kugelförmige Partikel verschmelzen besser über die Druckschichten hinweg, da sie dicht gepackt sind und bei der Belichtung mit Laser- oder Elektronenstrahlen während des Drucks gleichmäßig schmelzen.

- Die scheinbare Dichte gibt an, wie viel festes Material in einem bestimmten Pulvervolumen enthalten ist. Je höher die Dichte, desto mehr Metall kommt beim Druck ins Spiel.

Mit anderen Worten: Qualitätspulver bedeutet Qualitätsdrucke! Sehen wir uns nun an, wie Pulver mit speziell für die additive Fertigung abgestimmten Eigenschaften tatsächlich hergestellt werden.

Herstellung von Metallpulvern

Die Umwandlung von Rohstoffen in kugelförmige Präzisionspulver mit einer Größe von weniger als 45 Mikrometern ist eine Kunst und Wissenschaft für sich. Zu den spezialisierten Pulverherstellungstechniken für Metall-AM gehören:

- Gaszerstäubung: Ein Strom geschmolzener Metalllegierungen wird mit einem Hochdruck-Inertgas gesprengt, um ihn in feine Tröpfchen zu zerlegen, die sich zu Pulver verfestigen. Die gängigste Methode, bei der kleine kugelförmige Partikel entstehen, die sich ideal zum Drucken eignen.

- Wasserzerstäubung: Verwenden Sie einen Wasserstrahl, um geschmolzenes Metall in Pulver zu zerstäuben. Geringere Kosten, aber nur begrenzt geeignet für reaktive Materialien wie Titan oder Aluminium.

- Plasma-Zerstäubung: Verwenden Sie den Plasmabrenner zum Zerstäuben von Legierungen mit extrem hohen Schmelzpunkten, die die Möglichkeiten der Gaszerstäubung übersteigen.

- Elektroden-Induktionsschmelzen: Wiederholtes Schmelzen und Verdampfen des Endes eines Metallstabs unter inerter Atmosphäre, so dass die Tröpfchen zu Pulver erstarren. Kostengünstigere Quelle für Nischenlegierungen.

- Mechanische Zermürbung: Physikalische Zerkleinerung von metallischem Ausgangsmaterial in Pulverform durch Kugelmahlen oder andere Pulverisierungsverfahren. Aufgrund der nicht kugelförmigen Partikelform am wenigsten bevorzugt.

- Elektrolyse: Elektrisches Extrahieren reiner reaktiver Metalle wie Titan aus geschmolzenen Salzen in Pulverform. Quelle von reaktiven Spezialdruckpulvern.

- Chemische Reduktion: Herstellung von Metallpulvern wie Nickel durch chemische Reaktionen und Ausfällung aus wässrigen Lösungen.

In der nachstehenden Tabelle werden die einzelnen modernen Pulverherstellungsverfahren auf einen Blick verglichen:

| Methode | Kostenniveau | Materialien | Morphologie der Partikel | Gemeinsame Nutzung |

|---|---|---|---|---|

| Gaszerstäubung | Hoch | Die meisten Legierungen | Sphärisch | Mainstream AM-Pulver |

| Wasserzerstäubung | Niedrig | Begrenzte Legierungen | Unregelmäßig | Nischenanwendungen |

| Plasma-Zerstäubung | Sehr hoch | Reaktive Metalle | Sphärisch | Legierungen für die Luft- und Raumfahrt |

| Schmelzen der Elektrode | Gering/Mäßig | Die meisten Legierungen | Sphärisch | Kundenspezifische Legierungen |

| Mechanische Attrition | Niedrig | Jedes Metall | Flockig | Legacy-Pulver |

| Elektrolyse | Hoch | Reaktive Metalle | Variabel | Spezialitäten-Pulver |

| Chemische Reduktion | Mäßig | Bestimmte reine Metalle | Variabel | Nischen-Pulver |

Nachdem wir nun einen Überblick über die Methoden der Pulverherstellung erhalten haben, wollen wir uns nun einen Überblick über das Angebot an kommerziellen Metallpulvern verschaffen, die speziell für die additive Fertigung entwickelt wurden.

Lieferanten von Metallpulvern

Eine Reihe professioneller Anbieter bietet heute eine wachsende Palette spezialisierter Metall-AM-Pulver an. Die Qualität kann jedoch von Anbieter zu Anbieter stark variieren.

Bei der Bewertung von Metallpulverquellen sind neben den grundlegenden Spezifikationen auch andere Vorteile zu berücksichtigen:

- Vertikal integrierte Pulverproduktion im eigenen Haus zur Qualitätskontrolle

- Auswahl an verfügbaren Materialien, einschließlich Sonderlegierungen

- FuE für neuartige Legierungen, die anderswo nicht erhältlich sind

- Skalierte kundenspezifische Chargenproduktion vs. Mix-on-demand

- Pulverprüfdienste und Probenahmekapazitäten

- Sichere Lagerung und Transportmöglichkeiten

- Rückkauf- oder Recyclingprogramme

Mit diesen Einkaufstipps im Hinterkopf finden Sie im Folgenden die weltweit führenden Anbieter von professionellen Metallpulvern für AM:

| Metallpulver Hersteller | Angebotene Materialien | Bemerkenswerte Highlights |

|---|---|---|

| AP&C | Titan, Tantal, Niob, Legierungen | Schwerpunkt Luft- und Raumfahrt, Plasmazerstäubung |

| Arconic | Aluminium, Titan, Nickellegierungen | Vertikal integriert, breite Materialpalette |

| Zimmerer-Zusatzstoff | Nichtrostende Stähle, Kobalt-Chrom, mehr | Kundenspezifische Legierungen, Fokus auf Qualität |

| Erasteel | Werkzeugstähle, nichtrostende Stähle | Diverse Stahlsorten und Behandlungen |

| GE-Zusatzstoff | Titan, Aluminium, Kobalt-Chrom und mehr | OEM-Ausgliederung, breites Materialportfolio |

| Hoganas | Nichtrostende Stähle, Werkzeugstähle | Erfahrung in der Branche, Umfang |

| LPW-Technologie | Titan, Aluminium, Nickel und mehr | Metallpulver F&E, Qualitätsprüfung |

| Praxair | Titan-, Nickel- und Kobalt-Legierungen | Industrielles Gas und Pulver als Vermächtnis |

| Sandvik | Nichtrostende Stähle, Superlegierungen, mehr | Etablierter Marktführer für Pulvermetalle |

Neben den führenden globalen Anbietern gibt es auch immer mehr kleinere, spezialisierte Pulverhersteller. Diese konzentrieren sich oft auf Nischenlegierungen und verwenden spezielle Fertigungstechniken, die von großen Anbietern nicht angeboten werden.

Und auch große Materialhersteller wie Aubert & Duval, GKN Powder Metallurgy, Rio Tinto Metal Powders und andere unterstützen AM. Informieren Sie sich auch auf lokaler Ebene, da die regionalen Geschäfte expandieren. Die Lieferkette für Metallpulver hat für jeden etwas zu bieten!

Kosten für Metallpulver

Wir haben eine Reihe von fortschrittlichen Metallpulvern für den Druck untersucht. Aber wie viel kostet eigentlich hochwertiges AM-Pulver? Hier sind ungefähre Zahlen:

- Rostfreier Stahl 316L: $50-120 pro kg

- Aluminium AlSi10Mg: $70-150 pro kg

- Titan Ti64: $200-500 pro kg

- Inconel 718: $80-220 pro kg

- Kobalt-Chrom: $130-350 pro kg

- Werkzeugstahl H13: $50-150 pro kg

Natürlich schwanken die Marktpreise je nach Angebot und Nachfrage. Sie müssen jedoch damit rechnen, dass Sie für die Konsistenz des Drucks einen Aufschlag im Vergleich zu Rohmetallpulvern zahlen, die in der traditionellen Press- und Sinter-Pulvermetallurgie verwendet werden. Sie bekommen, wofür Sie bezahlen!

Metallpulver-Normen

Bei so vielen kritischen Pulvereigenschaften für die additive Fertigung spielen Normen eine wichtige Rolle. Gruppen wie ASTM International, ISO und ASME veröffentlichen eine wachsende Liste von Spezifikationen für Metallpulver:

- ASTM F3049: Standardleitfaden für die Charakterisierung von Metallpulvern für AM

- ASTM F3056: Spezifikation für Pulver aus Nickellegierungen für die additive Fertigung

- ASTM F3301: Spezifikation für Pulver aus rostfreiem Stahl für die additive Fertigung

- ISO/ASTM 52921: Standardterminologie für das AM-Pulverbettschmelzen

- ISO/ASTM TS 52900: Additive Fertigung - Allgemeine Grundsätze - Anforderungen an gekaufte AM-Teile

- ASME MSFC-Spec-3717: Spezifikation für gaszerstäubtes Titanlegierungspulver

Diese Dokumente bieten einheitliche Prüfmethoden und Akzeptanzkriterien für kritische Pulvereigenschaften. Die Normen werden ständig weiterentwickelt, und weitere Materialien und Verfahren sind in Sicht. Aber sie legen bereits Grundlinien für Qualität und Konsistenz fest.

Lagerung und Handhabung von Metallpulvern

Metallische Pulver können reaktiv sein, so dass eine ordnungsgemäße Lagerung und Handhabung eine Verschlechterung vor dem Druck verhindert. Einige wichtige Maßnahmen sind:

- In verschlossenen Behältern unter inerter Argon- oder Stickstoffatmosphäre lagern

- Verwenden Sie nicht reaktive Behälter wie Edelstahl oder Kunststoff.

- Begrenzung von Temperaturextremen bei Transport und Lagerung

- Sicherstellen, dass Container über Erdungsmechanismen verfügen

- Vermeiden Sie SICHTBARE Feuchtigkeit, die Klumpenbildung und Oxidation verursacht.

- Handhabung in nicht sauerstoffhaltigen Umgebungen wie Handschuhkästen

- Verwenden Sie Gefahrenkontrollen, da Pulver mit Luft brennen können.

Aufgabenspezifische Schutzausrüstung wie statisch ableitende Handschuhe, Kleidung und Masken sorgen für die Sicherheit der Mitarbeiter. Und Räume oder Container, die für gefährliche Produktionsmaterialien (HPM) geeignet sind, bieten sichere Lagerbereiche für Pulver vor dem Laden der Drucker.

Die sorgfältige Behandlung von Metallpulvern gewährleistet hohe Wiederverwendungsraten und weniger Abfall!

Metallpulver-Recycling

Die Wiederverwendung von verbrauchtem Puder nach dem Druck hat enorme wirtschaftliche und ökologische Vorteile. Rücknahmesysteme filtern und mischen den verbrauchten Puder wieder mit frischem Material, um ihn erneut in die Produktion einzubringen.

Da Metallpulver bis zu 30-50% der Teilekosten bei AM ausmacht, ermöglicht das Recycling große Einsparungen. Einige bewährte Verfahren umfassen:

- Integrierte Vakuumsysteme in Druckern zum Auffangen von Overspray verwenden

- Sieben Sie das verwendete Pulver, um große Verunreinigungen wie Spritzer zu entfernen

- Mischen Sie recyceltes Pulver in kontrollierten Verhältnissen mit Neuware

- Durchführung von Qualitätskontrollen bei rezyklierten Mischungen zur Überprüfung der Wiederverwendbarkeit

- Achten Sie auf abnehmende Erträge nach mehreren Wiederverwendungszyklen

- Chemische Veredelung oder Neuzerstäubung von abgebautem Pulver bei Bedarf

Als additive Fertigung weiterhin explosionsartig wächst, ist das Recycling von Metallpulvern entscheidend für das Wachstum. Es ist eine der wichtigsten Säulen der Nachhaltigkeit in der 3D-Druckindustrie der Zukunft.

Die Zukunft der Entwicklung von Metallpulvern

Metallpulver haben die Revolution im 3D-Druck ermöglicht. Und weitere Fortschritte bei Pulvern werden auch die Anwendungen der nächsten Generation unterstützen. Zu den Bereichen, in denen heute aktive F&E betrieben wird, gehören:

- Neuartige Legierungen: Neue chemische Verfahren erweitern die Materialeigenschaften über die konventionelle Metallurgie hinaus

- Nanopulver: Ultrafeine Submikron-Partikel für extreme Auflösung

- Hybrid-Pulver: Verbundwerkstoffe aus Metallen, Keramik und Polymeren mit verbesserten Eigenschaften

- Modifizierung des Pulvers: Beschichtungen und Behandlungen für bessere Fließfähigkeit oder Reaktivität

- Charakterisierung: Verbesserte Mess- und Prüfverfahren für die Qualitätskontrolle

- Recycling: Verbesserte Wiederverwendungs- und Verwertungsmöglichkeiten

Von kleinen Start-ups bis hin zu den größten Materialherstellern wird massiv in die Verbesserung von AM-Pulvern investiert. Das bedeutet, dass mehr leistungsfähige Druckanwendungen, die diese Pulver nutzen, am Horizont zu sehen sind!

FAQ

Was ist der Hauptvorteil von AM-Metallpulvern gegenüber herkömmlichen Metallpulvern?

Bei AM-Pulvern liegt der Schwerpunkt auf Merkmalen wie Partikelform, Größenverteilung und Fließeigenschaften, die das Drucken ermöglichen, und nicht nur auf der Zusammensetzung für die Verwendung beim Pressen und Sintern.

Wie werden Metall-AM-Pulver kugelförmig und mit enger Größenverteilung hergestellt?

Die Gas- und Plasmazerstäubung von geschmolzenen Legierungen unter sorgfältig kontrollierten Bedingungen sorgt für eine präzise Partikelkonsistenz.

Müssen additiv gefertigte Metallteile vor ihrer Verwendung immer nachbearbeitet werden? Was bedeutet dies?

Nachbearbeitungsprozesse wie das heißisostatische Pressen (HIP) und die Wärmebehandlung verdichten die Drucke und verbessern die mechanischen Eigenschaften durch Veränderung der Mikrostruktur. Häufig ist auch eine Oberflächenveredelung erforderlich.

Welche Metalllegierungspulver werden häufig in biomedizinischen Druckanwendungen verwendet und warum?

Titan- und Kobalt-Chrom-Pulver sind dank ihrer hervorragenden Biokompatibilität weit verbreitet. Edelstahl wird auch dort verwendet, wo Kosten eine Rolle spielen, wie bei chirurgischen Instrumenten.

Wie viel wiegt ein Behälter mit gewöhnlichem Metalldruckpulver wie AlSi10Mg oder 316L-Edelstahl? Und wie wird es transportiert?

Container werden in der Regel mit einem Gewicht von 10-30 kg auf Paletten unter Schutzatmosphäre wie Argon versandt. Für kleine Proben können vakuumversiegelte Beutel verwendet werden. Beachten Sie jedoch stets die Sicherheitsvorkehrungen!