Der 3D-Druck, auch bekannt als additive Fertigung, ermöglicht die Herstellung physischer Objekte durch schichtweises Auftragen von Materialien auf der Grundlage eines digitalen 3D-Modells. Es gibt viele verschiedene 3D-Drucktechnologien und Materialien, aus denen je nach Anwendungsanforderungen gewählt werden kann. Dieser umfassende Leitfaden befasst sich mit den gängigsten 3D-Druck Typen, ihre wichtigsten Merkmale, geeignete Anwendungen sowie Vor- und Nachteile, um die Auswahl des richtigen 3D-Druckverfahrens zu erleichtern.

Überblick über die wichtigsten 3D-Druckverfahren

Hier finden Sie einen Vergleich der gängigsten 3D-Drucktechnologien und -materialien:

| 3D-Druck Typ | Materialien | Wesentliche Merkmale | Typische Anwendungen |

|---|---|---|---|

| Fused Deposition Modeling (FDM) | Thermoplaste wie PLA, ABS, PETG | Geringe Kosten, gute Festigkeit | Prototyping, Drucken für Hobbyisten |

| Stereolithographie (SLA) | Fotopolymere, Harze | Hervorragende Genauigkeit und Oberflächengüte | Schmuck, Zahnmodelle |

| Selektives Laser-Sintern (SLS) | Nylon, Metallpulver | Gute mechanische Eigenschaften | Funktionsprototyping, Werkzeugbau |

| Multi Jet Fusion (MJF) | Nylon-Kunststoff | Hohe Produktivität, Stärke | Massenproduktion |

| Binder Jetting | Metall, Sand, Gipspulver | Große Baugröße, hohe Druckgeschwindigkeit | Gussmodelle, Gussformen |

| Materialstrahlverfahren | Fotopolymere | Fähigkeit zum Multimaterialdruck | Medizinische Modelle, Kunst |

Diese Tabelle gibt einen Überblick über die wichtigsten 3D-Drucktechnologien, die verwendeten Materialien, ihre Eigenschaften und typischen Anwendungen. Lesen Sie weiter, um eine detailliertere Untersuchung der einzelnen 3D-Druckarten zu erhalten.

Fused Deposition Modeling (FDM)

Fused Deposition Modeling (FDM) ist die am weitesten verbreitete und erschwingliche 3D-Drucktechnologie, die von Hobby- und Profikünstlern gleichermaßen genutzt wird.

So funktioniert der FDM-3D-Druck

Beim FDM-Druck wird ein thermoplastisches Filament in einen halbflüssigen Zustand erhitzt und Schicht für Schicht auf das Druckbett aufgetragen. Während die Schichten aufgetragen werden, verschmelzen sie miteinander und verfestigen sich, um das endgültige 3D-Objekt zu erzeugen.

Die wichtigsten Komponenten eines FDM-3D-Druckers:

- Druckkopf - extrudiert den geschmolzenen Kunststoff

- Druckbett - bietet eine statische Basis zum Drucken von Objekten

- Filament - das Rohmaterial, das als Spule aus Kunststoffdraht geliefert wird

- Kontrollsystem - steuert den Druckkopf, um den Kunststoff präzise aufzubringen

Die am häufigsten verwendeten Filamentmaterialien sind:

- PLA (Polymilchsäure) - Einfach zu bedrucken, stärkstes Material für FDM

- ABS (Acrylnitril-Butadien-Styrol) - Leicht flexibler, haltbarer Kunststoff

- PETG (Polyethylenterephthalatglykol) - Kombiniert die Stärke von ABS mit der Klarheit von PLA

Vorteile des FDM-Drucks

Geringe Kosten: Sowohl die Drucker als auch die Materialien sind im Vergleich zu anderen 3D-Drucktechnologien sehr erschwinglich. Drucker für Hobbyisten gibt es schon ab ein paar hundert Dollar.

Einfache Bedienung: FDM-Drucker sind einfach einzurichten und zu bedienen. Die fertigen Drucke müssen nicht aufwendig nachbearbeitet werden.

Auswahl der Materialien: Es gibt viele Arten von Filamenten - Kunststoffe, Verbundstoffe, flexible Materialien und sogar auflösbare Träger.

Beschränkungen des FDM-Drucks

Niedrigere Auflösung: Die Schichthöhen liegen bei 0,1 - 0,3 mm, was zu einem Treppeneffekt an Hängen und Kurven führt.

Schwache Zwischenschichtbindungen: Die Schichten können sich unter Belastung ablösen, da es keine chemische Verbindung zwischen den Schichten gibt.

Begrenzte Geometrien: Mit FDM können keine geschlossenen Hohlräume oder Hinterschneidungen hergestellt werden, da Stützmaterial erforderlich ist.

Verkrümmen: Thermoplastische Kunststoffe wie PLA und ABS schrumpfen beim Abkühlen und verziehen sich an den Ecken.

FDM-Drucker Hersteller

Einige der führenden Hersteller von FDM-3D-Druckern sind:

- MakerBot

- Ultimaker

- Prusa Forschung

- FlashForge

- Raise3D

- CraftBot

Es gibt auch viele 3D-Drucker-Bausätze für Bastler wie Creality und Artillery, die ein gutes Preis-Leistungs-Verhältnis bieten.

FDM-Druckanwendungen

Prototyping - Ideal für die schnelle Iteration von Designprototypen und Konzeptnachweisen.

Bildung - FDM-3D-Drucker sind in Schulen und Hochschulen für die Ausbildung sehr beliebt.

Werkzeugbau - Kann für den Druck von Vorrichtungen, Halterungen, Führungen und anderen Fertigungswerkzeugen verwendet werden.

Bastlerisches Drucken - Enthusiasten verwenden FDM, um Modelle, Cosplay-Requisiten, Miniaturen, Gadgets und vieles mehr herzustellen.

Endverbraucher-Teile - Kann für die Produktion von Endteilen verwendet werden, am besten geeignet für Komponenten, die keine hohe Genauigkeit oder Oberflächengüte erfordern.

Stereolithographie-Druck (SLA)

Die Stereolithografie (SLA) ist eine Form des 3D-Drucks, bei der Fotopolymere verwendet werden, die sich bei Einwirkung von ultraviolettem Licht verfestigen. Mit SLA lassen sich hochpräzise und glatte Teile herstellen, die sich ideal für detaillierte Modelle, Schmuck, Zahnspangen und medizinische Geräte eignen.

So funktioniert der SLA-Druck

Der SLA-Druck beginnt mit einem Bottich mit flüssigem Photopolymerharz. Ein Laserstrahl zeichnet jedes Schichtmuster auf der Harzoberfläche nach, wodurch die freiliegenden Bereiche verfestigt werden. Die Bauplattform hebt sich, um die gedruckte Schicht vom Behälter zu trennen und frisches Harz für die nächste Schicht nachfließen zu lassen.

Schlüsselkomponenten eines SLA-Druckers:

- UV-Laser - härtet Harz selektiv Schicht für Schicht aus

- Harzbottich - enthält das flüssige Polymerharz

- Bauplattform - hebt sich nach dem Druck jeder Schicht

- Harztank - speichert und liefert das Harz

Zu den üblicherweise verwendeten SLA-Harzen gehören:

- Standard-Fotopolymere - Präzise, mäßig feste Teile

- Langlebige und flexible Harze - für robustere Teile

- Gießbare Harze - brennen für den Metallguss sauber aus

Vorteile des SLA-3D-Drucks

Ausgezeichnete Genauigkeit - Kann hochdetaillierte Teile mit glatten Oberflächen bis zu einer Schichtauflösung von ~0,025 mm herstellen.

Großartige mechanische Eigenschaften - Die gedruckten Objekte sind isotrop und haben eine vergleichbare Festigkeit wie spritzgegossene Teile.

Vielfalt der Harze - Sie können die Eigenschaften des Harzes von starr bis flexibel und sogar biokompatibel wählen.

Keine Stützen erforderlich - Die Harzwanne bietet eine konstante Unterstützung während des Drucks und ermöglicht komplexe Geometrien.

Beschränkungen des SLA-Drucks

Kleinere Bauvolumina - SLA-Drucker haben im Allgemeinen kleinere maximale Druckgrößen (< 1 Kubikfuß).

Nachbearbeitung erforderlich - Die bedruckten Teile müssen gereinigt und unter UV-Licht gehärtet werden.

Toxizität des Harzes - Einige Fotopolymere enthalten gefährliche Inhaltsstoffe und Reizstoffe.

Harz Kosten - Die Materialien sind wesentlich teurer als FDM-Filament.

Beliebte SLA-Druckermarken

Zu den führenden Herstellern von SLA-3D-Druckern gehören:

- Formlabs

- Peopoly

- Anycubic

- Gefroren

- Creality

- Elegoo

Viele bieten sowohl Hobby- als auch professionelle SLA-3D-Drucker an.

Anwendungen des SLA-Drucks

Schmuck - Hervorragend geeignet für die Herstellung von sehr detaillierten Schmuckstücken und Mustern.

Zahnärztliche - Wird zur Herstellung von chirurgischen Schablonen, kieferorthopädischen Modellen und Alignern verwendet.

Modellbau - Hochpräzise Architekturmodelle, Miniaturen und Actionfiguren.

Medizinische Geräte - Geeignet für maßgeschneiderte Prothesen, Implantate und naturgetreue anatomische Modelle für Chirurgen.

Gießen von Mustern - Im Feingussverfahren können aus SLA-Kunststoffmodellen Metallteile für den Endgebrauch hergestellt werden.

Selektives Laser-Sintern (SLS)

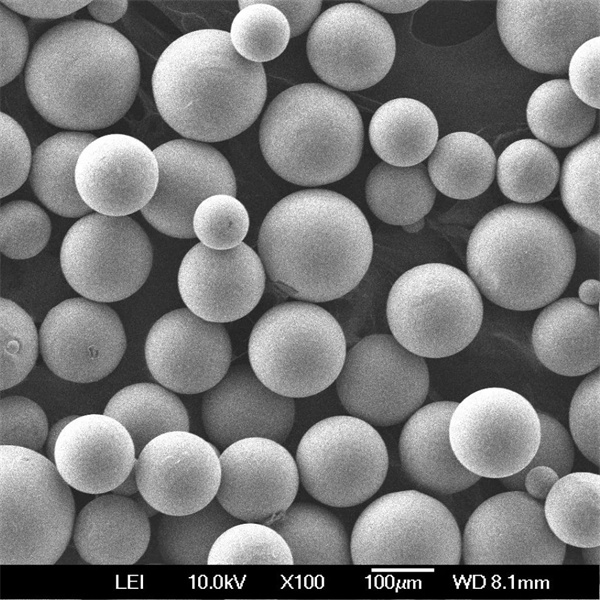

Beim selektiven Lasersintern (SLS) wird ein Laser verwendet, um pulverförmiges Material zu verschmelzen und 3D-Objekte herzustellen. In SLS-Druckern kann eine große Auswahl an Kunststoff-, Metall-, Keramik- und Verbundwerkstoffpulvern verwendet werden, um funktionale Prototypen und Teile für den Endgebrauch herzustellen.

So funktioniert der SLS-3D-Druck

Der SLS-Druck findet in einer mit Pulvermaterial gefüllten Kammer statt. Ein Laser schmilzt die Pulverkörner selektiv auf und verschmilzt sie dort, wo es das 3D-Modell erfordert. Die Druckplattform senkt sich dann ab, so dass eine neue Pulverschicht darüber gerollt werden kann. Dieser Zyklus wiederholt sich, bis das gesamte Objekt im Pulverbett aufgebaut ist.

Schlüsselkomponenten von SLS-Druckern:

- CO2-Laser - verschmilzt selektiv Pulvermaterial

- Pulverbett - lagert und liefert das Rohmaterial Pulver

- Walze - streut frisches Pulver für jede Schicht

- Wärmelampe - heizt das Pulver bis knapp unter den Schmelzpunkt vor

Zu den gängigen SLS-Materialien gehören:

- Nylon (PA 12) - Meistverwendeter Kunststoff für starke, haltbare Teile

- Alumide - Nylon-Aluminium-Verbundfilament, ahmt Metall nach

- TPU, PEBA - Flexible Werkstoffe für gummiartige Bauteile

- PEEK, PEKK - Hochleistungsthermoplaste, hitze- und chemikalienbeständig

- Rostfreier Stahl - Für hochfeste Metallteile für den Endgebrauch

Vorteile des SLS-Drucks

Funktionelle Kraftteile - Nahezu isotrope Eigenschaften ermöglichen funktionale Prototypen und Endverbrauchsteile.

Komplexe Geometrien - Selbsttragende Formen und Gitterstrukturen sind durch den Druck im Pulverbett möglich.

Auswahl der Materialien - SLS kann verschiedene Metalle, Kunststoffe, Polymere, Verbundwerkstoffe und Keramiken verarbeiten.

Keine Stützen erforderlich - Das umgebende Pulver selbst dient während des Drucks als Träger.

Nachteile des SLS-Drucks

Raue Oberflächen - Der Druck auf Pulverbasis führt zu einer körnigen Oberfläche, die eine Nachbearbeitung erfordert.

Großgeräte - SLS-Drucker sind wesentlich sperriger und schwerer als andere Technologien.

Materialkosten - Pulvermaterialien sind im Vergleich zu Filamenten teurer.

Nachbearbeitung - Ungeschmolzenes Pulver muss vor der Verwendung von den gedruckten Teilen gereinigt werden.

SLS-Druckerhersteller

Zu den führenden SLS-3D-Druckerunternehmen gehören:

- 3D-Systeme

- EOS

- Farsoon

- Prodways

- Ricoh

- Sharebot

- Sintratec

Sowohl industrielle als auch Desktop-SLS-Drucker sind jetzt verfügbar.

Anwendungen des SLS-Drucks

Funktionales Prototyping - Zur Erstellung von Arbeitsmodellen für Passform-, Montage- und Leistungstests.

Fertigungswerkzeuge - Druck von Vorrichtungen für Produktionslinien, Prüflehren usw.

Endverbraucher-Teile - Die Luft- und Raumfahrt- sowie die Automobilindustrie verwenden SLS zur Herstellung von Fertigteilen.

Biomedizinische - Mit SLS können maßgeschneiderte Implantate, Gerüste und medizinische Werkzeuge hergestellt werden.

Architektur - Detaillierte maßstabsgetreue Modelle von Gebäuden, Topografie und Gelände, die im SLS-Druckverfahren hergestellt werden.

Multi Jet Fusion (MJF) Technologie

Multi Jet Fusion (MJF) ist ein von HP entwickeltes 3D-Pulverbett-Druckverfahren. Es verwendet eine Reihe von Tintenstrahldruckköpfen, um selektiv Schmelz- und Detaillierungsmittel auf die Pulverschichten aufzutragen. MJF ermöglicht produktive und skalierbare Fertigungsanwendungen mit hervorragender Teilequalität.

So funktioniert der MJF 3D-Druck

Das MJF-Druckverfahren findet in einer Pulverbettkammer statt, die dem SLS-Verfahren sehr ähnlich ist. Tintenstrahldruckköpfe tragen selektiv Schmelzmittel dort auf, wo das Teil erstarren soll. Unmittelbar danach wird ein Feinbearbeitungsmittel aufgetragen, das die Kantenschärfe und Oberflächenglätte verbessert. Das Pulver wird dann erneut aufgetragen und der Zyklus wiederholt sich, bis das gesamte Objekt gedruckt ist.

Schlüsselkomponenten von MJF-Druckern:

- Reihe von HP Thermotintenstrahl-Druckköpfen

- Pulverbett zur Aufnahme von Nylon-Kunststoffpulver

- IR-Lampen zum Vorheizen des Pulverbettes

- Walze zum Streuen von Frischpulverschichten

MJF-Drucker verwenden ausschließlich PA12-Nylonpulver, das in verschiedenen Qualitäten erhältlich ist und Eigenschaften wie verbesserte Elastizität, Festigkeit im Verhältnis zum Gewicht und mehr aufweist.

Vorteile des MJF 3D-Drucks

Hohe Produktivität - Sehr hohe Druckgeschwindigkeiten ermöglichen die Massenproduktion von Endverbrauchsteilen.

Ausgezeichnete mechanische Eigenschaften - Die Teile entsprechen oder übertreffen spritzgegossenes Nylon mit isotropen Eigenschaften.

Hohe Detailgenauigkeit - Die Drucke haben eine gute Definition der Merkmale und Oberflächenbeschaffenheit direkt aus dem Drucker.

Skalenvorteile - Die MJF-Produktionskosten sinken bei höheren Mengen erheblich.

Beschränkungen der MJF-Technologie

Einzelnes Material - Derzeit auf Nylon-Kunststoff beschränkt, obwohl Verbundwerkstoffe in der Entwicklung sind.

Großgeräte - MJF-Drucker haben eine große Stellfläche und sind schwer.

Nachbearbeitung - Ungeschmolzenes Pulver muss vor der Verwendung von den gedruckten Teilen gereinigt werden.

Hohe Anfangskosten - MJF-3D-Drucker in Industriequalität sind mit erheblichen Kosten verbunden.

MJF-Drucker-Modelle

HP bietet derzeit drei MJF-Druckermodelle an:

- HP Jet Fusion 3200/4200 - Für Prototyping und Kleinserienfertigung

- HP Jet Fusion 5200 Serie - Optimiert für die Großserienfertigung

- HP Metal Jet S100 - Für die Serienproduktion von Metallteilen

Anwendungen des MJF 3D-Drucks

Massenanpassung - Ideal für effiziente Losgrößen von 10er bis 1000er identischer Teile.

Automobilindustrie - Zur Herstellung von Vorrichtungen, Halterungen, Fluidsystemkomponenten, Scheinwerfern und mehr.

Konsumgüter - Massenproduktion von Endverbrauchsteilen für Elektronik, Schuhe, Haushaltswaren, Sportartikel usw.

Industrielle Fertigung - Drucken Sie Werkzeuge für die Produktionslinie, wie z. B. Schutzvorrichtungen für Förderbänder, Montagevorrichtungen, Lehren und Betriebseinrichtungen.

Binder Jetting Technologie

Beim Binderjet-3D-Druck wird ein flüssiges Bindemittel verwendet, das selektiv aufgetragen wird, um Pulverpartikel zu verbinden. Er ermöglicht den schnellen und kostengünstigen Druck von großen Metall- oder Sandformkomponenten für die Industrie.

So funktioniert der Binder Jet-Druck

Beim Binder-Jetting-Verfahren wird eine dünne Pulverschicht auf die Bauplattform aufgetragen. Ein Tintenstrahldruckkopf gibt Tröpfchen von Binderflüssigkeit in die Bereiche ab, die sich verfestigen sollen. Das Bindemittel verbindet die Pulverkörner miteinander und bildet Schicht für Schicht das feste Objekt.

Die wichtigsten Komponenten eines Binder-Jet-Druckers:

- Druckkopf - Ablagerungen von Bindemittel

- Pulverbett - enthält das Rohmaterial Pulver

- Walze - streut frisches Pulver für jede Schicht

- Aushärteofen - härtet Grünteile nach dem Druck aus

Beim Binder-Jetting kann jedes beliebige Pulvermaterial verwendet werden, einschließlich:

- Edelstahlpulver - am häufigsten für Metallfertigteile

- Sand - Für Druckformen und Kerne

- Keramik - Herstellung von Kunstskulpturen und Dekorationsartikeln

- Gips - Für architektonische Ornamente

Vorteile des Binder Jet-Drucks

Hohe Geschwindigkeit - Sehr schnelle Druckzeiten, unabhängig von der Komplexität oder Anzahl der Teile.

Geringer Abfall - Ungebundenes Pulver kann wiederverwendet werden, was zu Materialeinsparungen führt.

Große Teile - Massive Druckvolumen bis zu 1 Kubikmeter möglich.

Flexibles Material - Eine breite Palette von Metallen, Sand, Keramik und Verbundwerkstoffen kann bedruckt werden.

Grenzen des Binder Jetting

Niedrigere Auflösung - Die Drucke haben eine körnige Oberfläche, da die Flüssigkeitssättigung begrenzt ist.

Nachbearbeitung - Sinterung erforderlich, um die volle Dichte und Eigenschaften für Metallteile zu erreichen.

Anisotrop - Die mechanischen Eigenschaften variieren je nach Ausrichtung des Materials.

Maßgenauigkeit - Die Schrumpfung der gedruckten Teile während des Sinterns kann die Präzision beeinträchtigen.

Wichtige Binder Jetting Drucker Hersteller

Zu den Unternehmen, die 3D-Drucksysteme mit Bindemittelstrahl herstellen, gehören:

- ExOne

- Digitales Metall

- DESCAM

- Voxeljet

- Schreibtisch Metall

- GE-Zusatzstoff

Es sind sowohl industrielle als auch bürofreundliche Binder Jetting-Drucker erhältlich.

Einsatzmöglichkeiten des Binder Jet 3D-Drucks

Metallgießen - Gedruckte Sandformen und Kerne für den Feinguss von komplexen Metallobjekten.

Werkzeugbau - Leichte, kostengünstige Binderjet-Werkzeuge für den Kunststoffspritzguss.

Serienproduktion - Bindemitteldüsen aus Edelstahl für die Kleinserienfertigung.

Architektur - Künstler verwenden es, um komplizierte dekorative Steinarbeiten, Ornamente und Statuen herzustellen.

Bildung - Erschwingliche Möglichkeit für Schulen, den 3D-Druck von Metall einzuführen.

Material-Jetting-Technologie

Material-Jetting ist ein 3D-Druckverfahren, bei dem winzige Tröpfchen aus Photopolymer-Material aufgebracht werden, um das Objekt Schicht für Schicht aufzubauen. Es ermöglicht den Multimaterialdruck und komplexe Geometrien, die mit anderen Technologien nicht möglich sind.

Wie das Materialstrahlverfahren funktioniert

Materialstrahl-Druckköpfe tragen selektiv Photopolymer-Material in Tröpfchen mit einem Volumen von nur einem Pikoliter auf. UV-Lampen härten jede Schicht sofort aus, wenn sie gedruckt wird. Die Bauplattform senkt sich ab, so dass die nächste Schicht gedruckt werden kann. Auch Stützstrukturen werden mit einem abnehmbaren Gel gedruckt.

Schlüsselkomponenten eines Materialstrahldruckers:

- Druckköpfe - piezoelektrische Injektoren, die Materialtröpfchen ausstoßen

- UV-Lampen - sofortige Aushärtung des aufgetragenen Materials

- Materialschalen - zur Aufnahme der flüssigen Fotopolymere

- Software - steuert die Materialmischung

Zu den gebräuchlichen Strahlmaterialien gehören:

- Hartplastikharze - für dauerhafte und detaillierte Modelle

- Gummiähnliche Harze - Flexible Teile mit elastischen Eigenschaften

- Transparentes Material - Klare Modelle und optische Komponenten

- Wachs- und Gelträger - Lösen sich nach dem Druck auf

Vorteile des Materialstrahlens

Multi-Material - Möglichkeit, verschiedene Harze und Farbverläufe in ein einziges Teil zu drucken.

Hohe Detailgenauigkeit - Extrem glatte Oberfläche mit dünnen Schichten von 16-30 Mikron.

Vielfältige Materialeigenschaften - Von Hartplastik zu simuliertem Polypropylen.

Komplexe Formen - Kann geschlossene Hohlräume und Hinterschneidungen durch Drucken von Stützgel herstellen.

Nachteile des Materialstrahlens

Kleine Baugröße - Beschränkt auf kleinere Modelle und Teile, in der Regel unter 1 Fuß Größe.

Materialkosten - Die Druckmaterialien sind im Vergleich zu anderen 3D-Druckverfahren sehr teuer.

Feuchtigkeitsempfindlichkeit - Gedruckte Teile können sich verformen oder beschädigen, wenn sie Feuchtigkeit ausgesetzt sind.

Nachbearbeitung - Die Trägergele müssen entfernt werden und die Teile müssen mit UV-Licht gehärtet werden.

Führende Hersteller von Material-Jetting-Systemen

Zu den führenden Unternehmen, die 3D-Drucker mit Materialstrahltechnik entwickeln, gehören:

- Stratasys

- 3D-Systeme

- Xaar

- voxeljet

- EnvisionTEC

- DowDupont

Die Drucker sind für den kommerziellen und industriellen Einsatz konzipiert.

Anwendungen des Materialstrahlens

Prototyping - Hervorragend geeignet für Konzeptmodelle, die mehrere Materialeigenschaften und feine Details erfordern.

Herstellung - Wird für die Herstellung kleiner Serien von Endverbrauchsteilen verwendet und eignet sich für komplexe Geometrien in kleinen Stückzahlen.

Medizinische - Chirurgische Anleitungen und anatomische Modelle mit realistischen Texturen werden gedruckt.

Zahnärztliche - Mit dem Multimaterial-Jetting werden realistische Prothetik und kieferorthopädische Aligner hergestellt.

Verbraucher - Personalisierte Modeaccessoires, Handytaschen und Schuhe werden in 3D gedruckt.

Automobilindustrie - Stellt detaillierte kleine Kunststoff- und Gummiteile wie Dichtungen her.

Luft- und Raumfahrt - Leichte, nicht-strukturelle Teile mit komplexen Geometrien gedruckt.

Wie man die richtige 3D-Drucktechnologie auswählt

Bei der Vielzahl der verfügbaren 3D-Druckverfahren kann es verwirrend sein, das beste Verfahren für eine bestimmte Anwendung zu finden. Hier sind einige wichtige Kriterien, die bei der Auswahl helfen können:

Drucken Zielsetzung - Prototyp, visuelles Konzeptmodell, funktionales Testteil, Produktion für den Endverbraucher? Verschiedene Technologien eignen sich für verschiedene Ziele.

Teil Größe - Desktop-Drucker haben ein geringes Bauvolumen. Ziehen Sie industrielle Systeme für größere Komponenten in Betracht.

Teil-Geometrie - Beurteilen Sie die Anforderungen an geschlossene Hohlräume, Hinterschneidungen, Oberflächengüte und Maßhaltigkeit.

Materialbedarf - Stimmen Sie die Materialeigenschaften wie Festigkeit, Hitzebeständigkeit und Flexibilität auf die Anwendung ab.

Haushalt - Industrielle 3D-Drucker haben höhere Gerätekosten. Berücksichtigen Sie auch Betriebskosten wie Materialkosten.

Geschwindigkeit und Durchsatz - Einige Technologien wie MJF und Binder Jetting sind viel schneller als andere.

Nachbearbeitung - Vergleichen Sie die sekundären Arbeits- und Kostenfaktoren, wie z. B. die Entfernung von Trägern, Oberflächenbehandlung und Pulverrückgewinnung.

Technisches Fachwissen - Einfachere Verfahren wie FDM erfordern weniger Schulung als SLS oder Materialstrahlverfahren.

Durch die Bewertung der oben genannten Kriterien für eine bestimmte Anwendung kann die Liste der geeigneten 3D-Drucktechnologien erheblich eingegrenzt werden, um das optimale Verfahren auszuwählen. Für das Prototyping und die Massenproduktion werden sehr unterschiedliche Drucker benötigt. Die Beratung durch einen Experten kann bei der Auswahl der richtigen 3D-Drucktechnologie weiterhelfen.

Vergleich von 3D-Druckverfahren

Im Folgenden finden Sie eine Zusammenfassung der wichtigsten Unterschiede zwischen den gängigen 3D-Drucktechnologien:

| Parameter | FDM | SLA | SLS | MJF | Binder Jetting | Materialstrahlverfahren |

|---|---|---|---|---|---|---|

| Rohmaterial | Filament | Flüssiges Harz | Pulver | Pulver | Pulver | Flüssiges Harz |

| Genauigkeit | Mittel | Hoch | Mittel | Hoch | Mittel | Hoch |

| Oberflächengüte | Mittel | Hoch | Niedrig | Mittel | Niedrig | Hoch |

| Maximale Baugröße | Mittel | Klein | Groß | Mittel | Sehr groß | Klein |

| Unterstützte Geometrien | Nein | Ja | Ja | Ja | Ja | Ja |

| Geschwindigkeit | Langsam | Mittel | Mittel | Sehr schnell | Sehr schnell | Mittel |

| Teilstärke | Mittel | Mittel | Hoch | Hoch | Mittel | Mittel |

| Verfügbare Materialien | Gut | Messe | Ausgezeichnet | Begrenzt | Ausgezeichnet | Gut |

| Nachbearbeitung | Minimal | Erforderlich | Erforderlich | Erforderlich | Erforderlich | Erforderlich |

| Komplexität der Software | Einfach | Mittel | Komplexe | Komplexe | Mittel | Komplexe |

| Kosten der Ausrüstung | $500-$100k | $3k-$250k | $100k-$1M | >$100k | >$100k | >$100k |

| Materialkosten | Niedrig | Hoch | Mittel | Mittel | Mittel | Sehr hoch |

Diese Vergleichstabelle fasst die typischen Merkmale, Fähigkeiten und Kosten der gängigsten 3D-Drucktechnologien zusammen. Sie bietet einen schnellen Überblick über die Kompromisse zwischen den verschiedenen Methoden, um den Auswahlprozess für eine bestimmte Anwendung zu unterstützen.

Vor- und Nachteile der wichtigsten 3D-Druckverfahren

| 3D-Druck Typ | Vorteile | Benachteiligungen |

|---|---|---|

| FDM | Kostengünstig, gute Festigkeit, Vielfalt an Materialien | Geringere Genauigkeit, schwacher Verbund zwischen den Schichten, Verzug |

| SLA | Hohe Genauigkeit, hervorragende Oberflächengüte, klare Harze verfügbar | Kleines Bauvolumen, teure Materialien, Nachbearbeitung |

| SLS | Funktionelle Festigkeitsteile, Unterstützung komplexer Geometrien | Körnige Oberflächenbeschaffenheit, große Ausrüstung, Materialkosten |

| MJF | Sehr hohe Geschwindigkeit, hervorragende mechanische Eigenschaften | Derzeit auf Nylons beschränkt, hohe Druckerkosten |

| Binder Jetting | Schnelles Drucken, große Formate, verschiedene Materialien | Geringere Auflösung, Nachbearbeitung, anisotrope Eigenschaften |

| Materialstrahlverfahren | Multimaterialfähigkeit, tolle Details, vielfältige Eigenschaften | Geringe Baugröße, Abstützung erforderlich, hohe Materialkosten |

Das Verständnis der inhärenten Vorteile und Grenzen der einzelnen 3D-Druckverfahren ermöglicht die Auswahl der optimalen Technologie auf der Grundlage der Anwendungsanforderungen. Die Vor- und Nachteile müssen anhand von Schlüsselkriterien wie Teileigenschaften, Genauigkeit, Kosten und Geschwindigkeit sorgfältig abgewogen werden.

Materialoptionen für den 3D-Druck

3D-Drucker verwenden eine Reihe von Materialien, von Kunststoffen über Metalle bis hin zu kundenspezifischen Fotopolymeren. Hier sind einige der gängigsten Materialoptionen, die in den verschiedenen 3D-Druckverfahren verwendet werden:

Kunststoffe

- ABS - Stark, langlebig, leicht flexibel

- PLA - Zähes, verzugsarmes, biologisch hergestelltes Polymer

- Nylon - Ausgezeichnete Festigkeit, Vielseitigkeit, Kosten

- PETG - Klar, geruchsarm, leichter zu bedrucken als ABS

- TPU - Flexibles Filament für gummiartige Teile

Fotopolymere

- Standardharze - Präzise mit guten mechanischen Eigenschaften

- Gießbare Harze - brennen für den Metallguss sauber aus

- Langlebige Harze - hohe Temperaturbeständigkeit, Zähigkeit

- Dental SG resin - Biokompatibles Material der Klasse 1

- Flexibles Harz - Elastische Eigenschaften ähnlich wie bei Polypropylen

Metalle

- Edelstahl - Häufigstes Metallpulver für hochfeste Anwendungen

- Aluminium - Leichte, aber stabile Teile

- Titan - Biokompatibel mit hoher Korrosionsbeständigkeit

- Nickellegierung - Härte und Hitzebeständigkeit für die Werkzeugherstellung

- Edelmetalle - Silber, Gold, geeignet für Schmuck

Keramik

- Aluminiumoxid - Hohe Härte, Hitze- und Korrosionsbeständigkeit

- Zirkoniumdioxid - Sehr hohe Festigkeit und Bruchzähigkeit

- Hydroxylapatit - Biokeramik, die für Knochenimplantate verwendet wird

- Porzellan - für kunstvolle Skulpturen und dekorative Artefakte

Verbundwerkstoffe

- Carbonfaser - Verstärkt mit Carbon für sehr hohe Festigkeit

- Im Dunkeln leuchten - PLA mit phosphoreszierenden Additiven

- Holz- und Metallfüllungen - Hybridmaterialien wie Bronzefüllungen, Kupferfüllungen usw.

- Magnetisch - Mit Eisenpulver infundiertes Filament für magnetische Komponenten

Mit den verschiedenen Materialien, die für unterschiedliche 3D-Drucktechnologien zur Verfügung stehen, können die Optionen genau auf die mechanischen, thermischen, elektrischen und ästhetischen Anforderungen einer Anwendung abgestimmt werden.

3D-Druck Oberflächenbehandlungen

Die Oberflächenbeschaffenheit, Textur und Genauigkeit eines 3D-gedruckten Teils hängt von mehreren Faktoren ab:

- 3D-Druckverfahren - FDM, SLA, SLS usw. haben unterschiedliche Auflösungen

- Schichthöhe - dünnere Schichten ergeben eine glattere Oberfläche

- Ausrichtung - Teile können vertikal oder diagonal gedruckt werden

- Rasterwinkel - Abwechselnde Rasterausrichtung zwischen Ebenen reduziert sichtbare Stufenbildung

- Nachbearbeitung - Verfahren wie Schleifen, Schleifen, Beschichten verbessern das Finish

Hier finden Sie einen Vergleich der mit verschiedenen 3D-Drucktechnologien erzielten Oberflächengüten:

| 3D-Druckverfahren | Rohmaterial | Typische Schichthöhe | Oberfläche |

|---|---|---|---|

| FDM | Filament | 50 - 200 Mikrometer | Mittel bis mittel |

| SLA | Flüssiges Harz | 25 - 100 Mikrometer | Ausgezeichnet |

| SLS | Pulver | 50 - 150 Mikrometer | Mittel bis schlecht |

| Bindemittelausstoß | Pulver | 80 - 140 Mikrometer | Mittel bis schlecht |

| Materialausstoß | Flüssiges Harz | 16 - 30 Mikrometer | Ausgezeichnet |

Mit SLA und Material-Jetting lassen sich die glattesten Oberflächen erzielen. Beim FDM-Druck müssen Schichthöhe, Rasterwinkel und Nachbearbeitung optimiert werden, um die Oberflächenqualität zu verbessern.

Gestaltungsrichtlinien für den 3D-Druck

Beachten Sie diese Konstruktionsprinzipien bei der Modellierung von Teilen für den 3D-Druck:

- Optimieren Sie die Wandstärke auf 1,2-2 mm für ausreichende Festigkeit

- Filetierungen und Rundungen zum Abbau von Spannungskonzentrationen einbeziehen

- Design-Schnappverschlüsse, lebende Scharniere und flexible Komponenten mit optimalen Abständen

- Überhänge, die Stützmaterial erfordern, so weit wie möglich minimieren

- Optimale Ausrichtung des Teils auf der Bauplattform, um Stützen zu reduzieren

- Freiräume bei der Bewegung von Baugruppen für Nachbearbeitungsschritte einplanen

- Entwurfstoleranzen entsprechend den Möglichkeiten von Drucker und Material

- Stellen Sie sicher, dass geschlossene Hohlräume über Entweichungslöcher verfügen, damit das Pulver bei einigen Verfahren entfernt werden kann.

- Berücksichtigung von Eigenschaftsänderungen aufgrund von Schichtausrichtung und Baurichtung

Die Anwendung der DfAM-Prinzipien (Design for Additive Manufacturing) ermöglicht die Erstellung von 3D-druckbaren Modellen, die auf die Fähigkeiten der gewählten Technologie und Materialien zugeschnitten sind.

Anbieter von 3D-Druckausrüstung

Es gibt eine große Anzahl von Anbietern, die professionelle 3D-Druckausrüstung anbieten:

Desktop-3D-Drucker

- MakerBot, Ultimaker, Prusa Research, FlashForge, LulzBot, Formlabs

Industrielle Kunststoffdrucker

- Stratasys, 3D Systems, EOS, EnvisionTEC, Carbon

3D-Drucker für Metall

- EOS, Renishaw, Desktop Metal, Markforged, Xact Metal

Systeme für die Massenproduktion

- HP, Carbon, Desktop Metall, Gebundenes Metall

Spezialisierte Drucker

- Organovo (Bioprinting), Nanoscribe (Mikroskala), wholmen (Großmaßstab)

Drucker-Kits

- Creality, Artillerie, Tronxy, Anycubic

Druckdienste

- Materialise, Sculpteo, Protolabs, Shapeways

Bei der Suche nach einem geeigneten 3D-Drucker sollten Sie auf die Druckertechnologie, das Bauvolumen, die Materialien, die Genauigkeit, die Softwarefunktionen, den guten Ruf des Herstellers, die Servicepläne und die Betriebskosten achten.

Kostenüberlegungen für den 3D-Druck

Die Kosten für den Einstieg in den 3D-Druck hängen von vielen Faktoren ab:

Druckerkosten

- Desktop-FDM-Maschinen beginnen unter $300

- Professionelle Industriedrucker reichen von $5.000 bis über $1.000.000

Materialien

- 1 kg PLA-Filament: $20-50

- 1 Liter Harz für SLA: $50-200

- Metall-Pulver: $100-500 pro kg

Software

- Kostenlose 3D-Modellierungstools wie Tinkercad oder Fusion360

- Kosten für lizenzierte CAD-Software $1000 - $7000

Nachbearbeitungsgeräte

- Druckerverbrauchsmaterial wie Filament, Harz, Düsen

- Endbearbeitungswerkzeuge zum Glätten, Streichen, Beschichten

- Industrielle Sinteröfen für Metallpulver

Technisches Fachwissen

- Bedienerschulung und Lernkurve

- Professionelle technische Unterstützung

Berücksichtigen Sie bei der Einführung des 3D-Drucks für Produktionsanwendungen sowohl die Kosten für die Erstausstattung als auch die laufenden Betriebskosten sorgfältig. Nutzen Sie 3D-Druck-Servicebüros, um Investitionskosten zu vermeiden.

Auswahl eines 3D-Druckdienstleisters

Hier sind einige Tipps für die Auswahl eines 3D-Druckdienstleisters:

- Überprüfen Sie die Palette der unterstützten Drucktechnologien, die den Anwendungsanforderungen entsprechen.

- Suchen Sie nach Materialkenntnissen, die für Ihre Projekte relevant sind

- Bewertung der Bauvolumen-Kapazitäten und der Skalierbarkeit der Produktion

- Bewertung der Fähigkeiten der Arbeitskräfte und der angebotenen technischen Unterstützung

- Berücksichtigen Sie Geschwindigkeit, Lieferzeiten und Standort

- Überprüfung von Qualitätszertifikaten und Musterteilen auf Oberflächengüte

- Vergleichen Sie die Preismodelle: pro Teil, Mengenrabatte, Abonnement

- Prüfen Sie Kundenrezensionen und Erfahrungsberichte im Internet

- Bewertung von Nachbearbeitungs-, Veredelungs- und Beschichtungsmöglichkeiten

- Diskussion über Eigentum, Datenschutz und Vertraulichkeit

- Verstehen Sie den Bestellvorgang, die Upload-Optionen und die Vorlaufzeiten

- Erwägen Sie anspruchsvolle Dienstleistungen wie Design für AM, technische Expertise

Die Zusammenarbeit mit dem richtigen Dienstleistungsunternehmen ermöglicht den Zugang zu einer Vielzahl von 3D-Druckfunktionen ohne größere Investitionen.

Zukunftsaussichten für den 3D-Druck

Die 3D-Drucktechnologie wird sich voraussichtlich weiterhin rasant weiterentwickeln:

- Sinkende Kosten und höhere Erschwinglichkeit von industriellen 3D-Druckern

- Die Entwicklung neuer Materialien erweitert die Anwendungsmöglichkeiten - Verbundwerkstoffe, Biomaterialien

- Verbesserte Oberflächengüte, die mit der traditionellen Fertigung konkurriert

- Hybride Fertigung, die 3D-Druck mit maschineller Bearbeitung und anderen Verfahren kombiniert

- Automatisierte Nachbearbeitungs- und Veredelungslösungen

- Softwareerweiterungen für Design, Prozesssimulation und Optimierung

- Metallbinder-Jetting und Multilaser-Metall-PBF für die Massenproduktion nutzen

- Höhere Teilequalität, Präzision und Wiederholbarkeit für die Endfertigung

- Optimierte Arbeitsabläufe und digitales Inventar für die Produktion von Teilen auf Abruf

- Wachstum bei hochwertigen Spezialanwendungen in den Bereichen Medizin, Luft- und Raumfahrt, Verteidigung

Diese Innovationen werden die Möglichkeiten des 3D-Drucks über das Rapid Prototyping hinaus auf die digitale Fertigung in allen Industriezweigen ausweiten.

Schlussfolgerung

Der 3D-Druck hat sich zu einer bahnbrechenden Technologie mit weitreichenden Anwendungen vom Prototyping bis zur Produktion entwickelt. Das Verständnis der Funktionsprinzipien, Fähigkeiten, Anwendungsfälle und Wirtschaftlichkeit der verschiedenen 3D-Druckverfahren ist für eine effektive Einführung entscheidend. Da nun verschiedene Technologien und Materialoptionen zur Verfügung stehen und die Kosten sinken, wird die Nutzung des 3D-Drucks in den kommenden zehn Jahren in verschiedenen Branchen zunehmen. Unternehmen müssen aktiv prüfen, wie der 3D-Druck ihre Produktentwicklungszyklen, Lieferketten und Fertigungsabläufe verbessern kann, um wettbewerbsfähig zu bleiben. Mit Fortschritten bei Geschwindigkeit, Genauigkeit, Wiederholbarkeit und Teileeigenschaften verspricht der 3D-Druck eine strategische Komponente der zukünftigen digitalen Fertigungslandschaft zu werden.