Übersicht

Beim 3D-Druck, auch bekannt als additive Fertigung (AM), werden Metallpulver verwendet, um komplexe Bauteile Schicht für Schicht direkt aus digitalen Modellen aufzubauen. Die Pulver werden mit Hilfe von Präzisionswärmequellen, die sich an den CAD-Modellgeometrien orientieren, selektiv geschmolzen oder gebunden.

Zu den gängigen AM-Verfahren für Metalle gehören Binder-Jetting, gerichtete Energieabscheidung, Pulverbettschmelzen, Blechlaminierung und andere. Jedes dieser Verfahren erfordert ein Pulvermaterial mit spezifischen Eigenschaften, um eine optimale Dichte, Oberflächengüte, Maßgenauigkeit und mechanische Eigenschaften zu erreichen.

Dieser Leitfaden bietet einen detaillierten Überblick über Metallpulver für den 3D-Druck, einschließlich Legierungstypen, Pulverherstellungsverfahren, wichtige Pulvereigenschaften, Anwendungen, Spezifikationen, Lieferanten und Kaufüberlegungen bei der Materialbeschaffung. Hilfreiche Vergleichstabellen fassen die technischen Daten zusammen und helfen bei der Pulverauswahl und -qualifizierung.

Durch die Zusammenarbeit mit sachkundigen Lieferanten von optimierten 3D-Druckpulvern können Hersteller die Druckqualität verbessern, Fehler reduzieren und die Vorteile von AM wie Designfreiheit, schnellere Iteration und Teilekonsolidierung voll ausschöpfen.

Legierungen für 3D-Druck-Pulver

Es gibt eine Vielzahl von Metallen und Legierungen in Pulverform, die sich für AM-Verfahren eignen:

Gemeinsame Legierungssysteme für 3D-Druck von Metallpulvern

- Rostfreie Stähle

- Werkzeugstähle

- Titan und Titanlegierungen

- Aluminium-Legierungen

- Nickel-Superlegierungen

- Kobalt-Chrom-Legierungen

- Kupferlegierungen

- Edelmetalle

Sowohl Standard- als auch kundenspezifische Legierungen können beschafft werden, um spezifische Anwendungsanforderungen in Bezug auf Korrosionsbeständigkeit, Festigkeit, Härte, Leitfähigkeit oder andere Eigenschaften zu erfüllen.

Metallpulver-Produktionsmethoden für AM

Bei der additiven Fertigung werden Metallpulver verwendet, die durch:

Typische Metallpulver-Herstellungsmethoden für den 3D-Druck

- Gaszerstäubung

- Wasserzerstäubung

- Plasma-Zerstäubung

- Elektrolyse

- Carbonyl-Eisen-Verfahren

- Mechanisches Legieren

- Metallhydrierung/Dehydrierung

- Sphäroidisierung des Plasmas

- Körnung

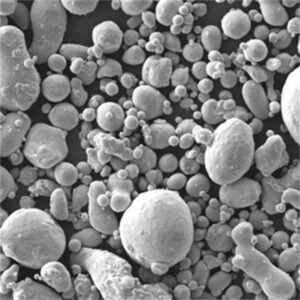

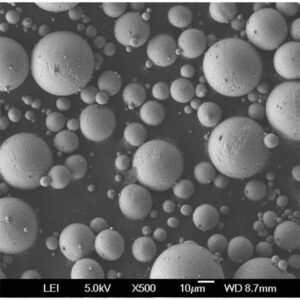

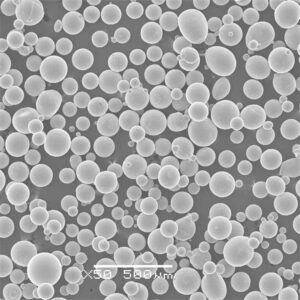

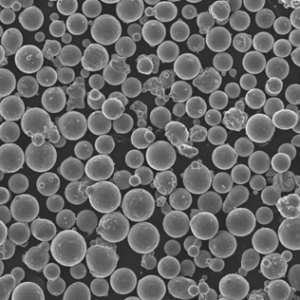

Kugelförmig zerstäubte Pulver bieten einen optimalen Fluss und eine dichte Packung, die für die meisten AM-Verfahren erforderlich sind. Einige Techniken ermöglichen nanoskalige oder maßgeschneiderte Legierungspartikel.

Hauptmerkmale von Metalldruckpulvern

Zu den kritischen Pulvereigenschaften für AM gehören:

Eigenschaften von Metall-3D-Druck-Pulver

| Charakteristisch | Typische Werte | Bedeutung |

|---|---|---|

| Partikelgrößenverteilung | 10 bis 45 Mikrometer | Beeinflusst Verdichtung, Oberflächenbeschaffenheit |

| Partikelform | Sphärisch | Verbessert Durchfluss und Packung |

| Scheinbare Dichte | 2 bis 4 g/cc | Beeinflusst die Bettdichte |

| Dichte des Gewindebohrers | 3 bis 6 g/cc | Zeigt die Kompressibilität an |

| Hall-Durchflussmenge | 25-50 s/50g | Sorgt für eine gleichmäßige Verteilung des Pulvers |

| Verlust bei Zündung | 0.1-0.5% | Geringe Feuchtigkeit verbessert den Druck |

| Sauerstoffgehalt | <0,1% | Minimiert mikrostrukturelle Defekte |

Die genaue Kontrolle von Eigenschaften wie Partikelgröße, -form und -chemie ist entscheidend, um vollständig dichte AM-Teile mit den gewünschten mechanischen Eigenschaften zu erhalten.

Anwendungen von 3D-Druck von Metallpulvern

AM ermöglicht komplexe Geometrien, die mit herkömmlichen Techniken nicht möglich sind:

Metall-3D-Druck-Anwendungen

| Industrie | Verwendet | Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Strukturen | Gestaltungsfreiheit, Gewichtsreduzierung |

| Medizinische | Implantate, Prothetik, Instrumente | Maßgeschneiderte Formen |

| Automobilindustrie | Leichtgewichtige Prototypen und Werkzeuge | Schnelle Iteration |

| Verteidigung | Drohnenteile, Schutzstrukturen | Schnelle Prototypen und Kleinserien |

| Energie | Wärmetauscher, Sammelleitungen | Teilekonsolidierung und Topologieoptimierung |

| Elektronik | Abschirmung, Kühlvorrichtungen, EMI | Komplexe geschlossene Strukturen |

Leichtbau, Teilekonsolidierung und Hochleistungslegierungen für extreme Umgebungen bieten entscheidende Vorteile gegenüber herkömmlichen Fertigungsmethoden.

Spezifikationen für 3D-Druck-Metallpulver

Internationale Spezifikationen helfen, die Eigenschaften von AM-Pulvern zu standardisieren:

Metallpulver-Normen für die additive Fertigung

| Standard | Umfang | Parameter | Testmethoden |

|---|---|---|---|

| ASTM F3049 | Leitfaden für die Charakterisierung von AM-Metallen | Probenahme, Größenanalyse, Chemie, Defekte | Mikroskopie, Beugung, SEM-EDS |

| ASTM F3001-14 | Titanlegierungen für AM | Partikelgröße, Chemie, Strömung | Siebung, SEM-EDS |

| ASTM F3301 | Nickellegierungen für AM | Analyse von Form und Größe der Partikel | Mikroskopie, Bildanalyse |

| ASTM F3056 | Rostfreier Stahl für AM | Chemie, Pulvereigenschaften | ICP-OES, Pyknometrie |

| ISO/ASTM 52921 | Standardterminologie für AM-Pulver | Definitionen und Pulvereigenschaften | Verschiedene |

Die Einhaltung der veröffentlichten Spezifikationen gewährleistet wiederholbare, qualitativ hochwertige Pulverrohstoffe für kritische Anwendungen.

Globale Lieferanten von 3D-Druck von Metallpulvern

Zu den führenden internationalen Anbietern von AM-optimierten Metallpulvern gehören:

Hersteller von Metallpulvern für den 3D-Druck

| Anbieter | Materialien | Typische Partikelgröße |

|---|---|---|

| Sandvik | Rostfreier Stahl, Werkzeugstahl, Nickellegierungen | 15-45 Mikrometer |

| Praxair | Titan, Superlegierungen | 10-45 Mikrometer |

| AP&C | Titan-, Nickel- und Kobalt-Legierungen | 5-25 Mikrometer |

| Zimmerer-Zusatzstoff | Kobalt-Chrom, Edelstahl, Kupfer | 15-45 Mikrometer |

| LPW-Technologie | Aluminiumlegierungen, Titan | 10-100 Mikrometer |

| EOS | Werkzeugstahl, Kobalt-Chrom, Edelstahl | 20-50 Mikrometer |

Viele konzentrieren sich auf feine sphärische Pulver, die speziell für gängige AM-Methoden wie Binder-Jetting, Pulverbettfusion und gerichtete Energieabscheidung entwickelt wurden.

Überlegungen zum Kauf von Metallpulver für den 3D-Druck

Wichtige Aspekte, die mit Metallpulverlieferanten zu besprechen sind:

- Gewünschte Legierungszusammensetzung und Eigenschaften

- Zielpartikelgrößenverteilung und -form

- Hüllendichte und Fließfähigkeit der Halle

- Zulässiger Gehalt an Verunreinigungen wie Sauerstoff und Feuchtigkeit

- Erforderliche Prüfdaten und Pulvercharakterisierung

- Verfügbarer Mengenbereich und Lieferzeiten

- Besondere Vorsichtsmaßnahmen bei der Handhabung von pyrophoren Stoffen

- Qualitätssysteme und Rückverfolgbarkeit des Pulverursprungs

- Technisches Fachwissen über AM-spezifische Pulveranforderungen

- Logistik und Liefermechanismen

Arbeiten Sie eng mit Lieferanten zusammen, die Erfahrung mit optimierten AM-Pulvern haben, um die ideale Pulverauswahl für Ihren Prozess und Ihre Komponenten sicherzustellen.

Vor- und Nachteile von Metall-3D-Druckpulvern

Vorteile und Beschränkungen von Metallpulvern für AM

| Vorteile | Benachteiligungen |

|---|---|

| Ermöglicht komplexe, kundenspezifische Geometrien | Höhere Kosten als bei herkömmlichen Materialien |

| Verkürzt die Entwicklungszeit drastisch | Vorsichtsmaßnahmen bei der Handhabung von Pulver erforderlich |

| Vereinfacht Baugruppen und Leichtgewichte | Nachbearbeitung häufig bei gedruckten Teilen erforderlich |

| Erzielt Eigenschaften, die denen von Knetwerkstoffen nahe kommen | Einschränkungen bei Größe und Bauvolumen |

| Eliminiert teure Matrizen, Gussformen und Werkzeuge | Thermische Spannungen können Risse und Verformungen verursachen |

| Ermöglicht Teilekonsolidierung und Topologieoptimierung | Geringere Produktionsmengen als bei herkömmlichen Methoden |

| Verbessert das Kauf-zu-Flug-Verhältnis erheblich | Erfordert rigorose Pulvercharakterisierung und Parameterentwicklung |

Bei richtiger Anwendung bietet Metall-AM bahnbrechende Vorteile, doch die erfolgreiche Umsetzung erfordert Fachwissen.

FAQ

Wie klein kann die Partikelgröße von Metallpulver für AM sein?

Spezialisierte Zerstäubungstechniken können Pulver mit einer Größe von 1-10 Mikron herstellen. Die meisten Metalldrucker arbeiten jedoch am besten mit einer Mindestgröße von 15-20 Mikron, um einen guten Fluss und eine gute Packung zu gewährleisten.

Was sind die Ursachen für eine schlechte Oberflächenqualität bei gedruckten Metallteilen?

Oberflächenrauhigkeit entsteht durch teilweise geschmolzenes, an der Oberfläche haftendes Pulver, Spritzer, Treppenstufen und suboptimale Schmelzbadeigenschaften. Die Verwendung von feineren Pulvern und die Einstellung idealer Verarbeitungsparameter glättet die Oberfläche.

Arbeiten alle Metall-3D-Druckverfahren mit denselben Pulvern?

Es gibt zwar Überschneidungen, aber beim Binder-Jetting wird im Allgemeinen eine breitere Pulvergrößenverteilung verwendet als beim Pulverbettschmelzen. Einige Verfahren sind aufgrund von Schmelzpunkten oder Reaktivität auf bestimmte Legierungen beschränkt.

Wie werden gemischte oder bimetallische Pulver hergestellt?

Vorlegierte Pulver gewährleisten einheitliche Eigenschaften, aber für Verbundwerkstoffe werden durch physikalische Pulvermischung oder spezielle Zerstäubungstechniken gemischte elementare Pulvermischungen bereitgestellt.

Wie lange dauert es, das Pulvermaterial in einem Metalldrucker zu wechseln?

Eine vollständige Spülung und Umstellung zwischen deutlich unterschiedlichen Legierungen dauert in der Regel 6-12 Stunden. Ein schneller Wechsel zwischen ähnlichen Materialien kann weniger als eine Stunde dauern.

Schlussfolgerung

Optimierte Metallpulver ermöglichen additive Fertigungsverfahren zur Herstellung komplexer, robuster Metallkomponenten mit hervorragenden Eigenschaften. Die Abstimmung der Legierungschemie und der Pulvereigenschaften auf das Druckverfahren und die Anforderungen an die Bauteilleistung ist entscheidend für qualitativ hochwertige Ergebnisse. Durch die Zusammenarbeit mit erfahrenen Pulverlieferanten können Endanwender ihr Fachwissen sowohl in der Pulverherstellung als auch im 3D-Druckverfahren nutzen, um schneller und zuverlässiger robuste AM-Komponenten zu entwickeln.